Galeria:

![Star 1142 [1984] - Prapremiera. Planowana produkcja na 1985r. | Data wykonania: 1984 | Pierwsza publikacja: 08 1984 | Dodano: 2012-05-13 Star 1142 [1984] - Prapremiera. Planowana produkcja na 1985r. | Data wykonania: 1984 | Pierwsza publikacja: 08 1984 | Dodano: 2012-05-13](./data/gallery/thumb/Star_1142_1984-5.jpg)

Subskrypcja:

Po co i czym to grozi?

Komunikaty:

Chcesz zamieścić swoją twórczość? -> admin

Ładowanie wyszukiwarki google...

Fotki:

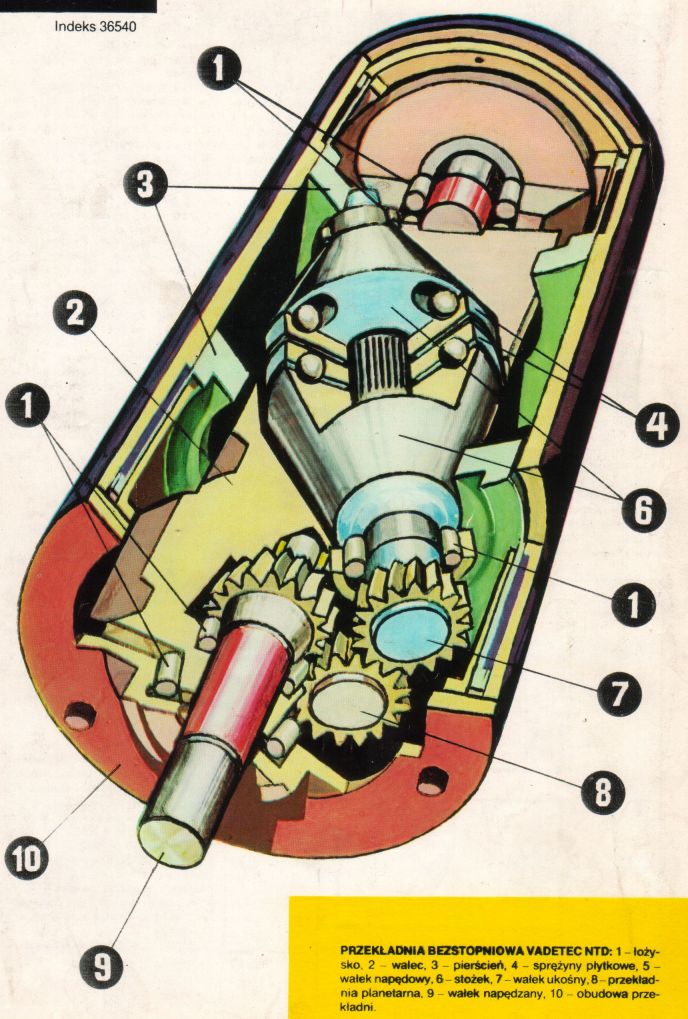

Przekładnia bezstopniowa Vadetec NTD

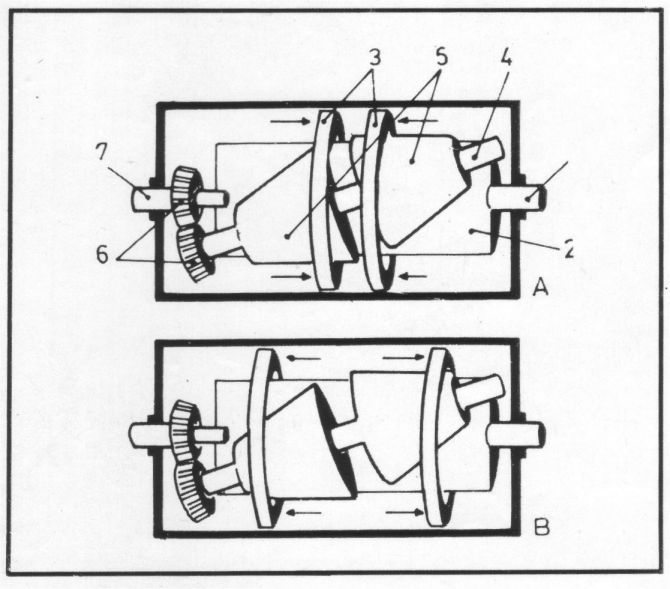

Autor: Czesław Waszkiewicz <> Źródło: Młody Technik 3/1982 <http://www.mt.com.pl> W technice występuje wiele różnych maszyn i urządzeń, jak np. obrabiarki, pojazdy mechaniczne itp., które dla normalnego swego funkcjonowania wymagają odpowiednich przekładni mechanicznych. Przekładniami mechanicznymi nazywamy mechanizmy służące do przenoszenia energii, co zazwyczaj połączone jest ze zmianą prędkości i odpowiednią zmianą sił lub momentów. Podstawowym parametrem charakteryzującym przekładnię jest przełożenie, które określa stosunek prędkości obrotowej wału napędzającego do prędkości obrotowej wału napędzanego. Ze względu na ten parametr przekładnie dzielimy na dwie grupy: przekładnie o stałym przełożeniu i przekładnie o zmiennym przełożeniu. Wśród przekładni o zmiennym przełożeniu rozróżniamy przekładnie ze skokową regulacją przełożenia (zębate, łańcuchowe) oraz przekładnie z ciągłą regulacją przełożenia (cierne). Przekładnie z ciągłą regulacją przełożenia nazywane są przekładniami bezstopniowymi. Przekładnie bezstopniowe w porównaniu z przekładniami o skokowej regulacji przełożenia wykazują wiele zalet, jak np.: możliwość zmiany przełożenia podczas biegu maszyny pod obciążeniem; w większości przypadków prostsza konstrukcja; cichobieżność; możliwość zmiany przełożenia w dużych granicach; łatwość zmiany kierunku ruchu obrotowego itp. Natomiast do wad tych przekładni należy zaliczyć: duże siły działające na łożyska, oraz brak stałego przełożenia spowodowany poślizgiem między elementami przenoszącymi napęd. Rysunek na odwrotnej stronie okładki przedstawia przekładnię bezstopniową Vadetec NTD, jaką zbudowano w amerykańskiej firmie Vadetec Corporation. Przekładnia ta została skonstruowana dla potrzeb przemysłu motoryzacyjnego, z myślą o zastąpieniu dotychczas stosowanej automatycznej skrzyni biegów. W przedstawionej przekładni bezstopniowej przenoszenie ruchu obrotowego i mocy z wału napędowego na wał napędzany od bywa się dzięki sile tarcia, która w tym przypadku jest silą obwodową między walcowymi i stożkowymi elementami obrotowymi. Przekładnia Vadetec NTD składa się ze 150 części. W porównaniu więc ze współczesną automatyczną skrzynią biegów, zawierającą około 1000 części, jest znacznie prostsza w budowie i łatwiejsza w obsłudze. Ponadto znacznemu zmniejszeniu ulega tutaj ogólna masa przekładni, co nie jest bez znaczenia przy coraz wyraźniejszym deficycie surowców i materiałów. Przekładnia ta zasługuje tym bardziej na uwagę, że jej zastosowanie ma wpływ na zmniejszenie zużycia paliwa. Zasadę działania nowej „skrzyni biegów" wyjaśniają schematy zamieszczone obok. Napęd z silnika przenoszony jest na wałek napędowy (1), z którym na sztywno połączony jest walec (2). Na walcu umieszczone są dwa tzw. pierścienie kontrolujące (3), które obracają się z taką samą prędkością obrotową jak wał napędowy. Pierścienie złożone są przesuwnie w wielowypustowych prowadnicach w cylindrze i dzięki sile tarcia napędzają skośnie ułożony wałek (4) z dwoma stożkami (5). W zależności od punktu styku pierścieni ze stożkami zmianie ulega przełożenie, w konsekwencji zmienia się więc prędkość kątowa i moment obrotowy. Przy ustawieniu pierścieni przedstawionym na schemacie A, przekładnia przenosi największy moment obrotowy i uzyskuje się najmniejszą prędkość; natomiast przy takim ustawieniu pierścieni względem stożków, jak na schemacie B, sytuacja jest odwrotna, a mianowicie - przekładnia przenosi najmniejszy moment i największą prędkość. Napęd z wałka (4) przekazywany jest przez przekładnię satelitarną (6) na wałek napędzany (7), a stąd na dalsze podzespoły pojazdu. Podstawowym problemem, jaki pojawia się przy konstruowaniu przekładni tego typu, jest dobór takich materiałów na elementy cierne, aby wyeliminować nawet minimalny poślizg części współpracujących ze sobą. Innymi słowy, dąży się do uzyskania między nimi tarcia doskonałego. W tym celu konstruktorzy przekładni Vadetec NTD zastosowali specjalną stal na stożki i na centralnie ułożone sprężyny płytkowe (widoczne na przekroju przekładni), które dociskają stożki do pierścieni, oraz specjalny olej odpowiedniej lepkości, jakim wypełniona jest cylindryczna skrzynia przekładni. Na zakończenie warto nadmienić, że pierwsze próby zastosowania przekładni ciernych do napędu pojazdów podjęto na początku bieżącego stulecia. Wypływa stąd wniosek, że prace rozpoczęte przed kilkudziesięciu laty zazwyczaj są kontynuowane, a w ich wyniku powstają coraz to prostsze i nowocześniejsze konstrukcje przekładni bezstopniowych, czego wymownym dowodem jest przekładnia Vadetec NTD. Masowe zastosowanie znajdą oczywiście, tylko te, które zdadzą surowy egzamin w praktyce. Czesław Waszkiewicz