Galeria:

![Star 1142 [1984] - Prapremiera. Planowana produkcja na 1985r. | Data wykonania: 1984 | Pierwsza publikacja: 08 1984 | Dodano: 2012-05-13 Star 1142 [1984] - Prapremiera. Planowana produkcja na 1985r. | Data wykonania: 1984 | Pierwsza publikacja: 08 1984 | Dodano: 2012-05-13](./data/gallery/thumb/Star_1142_1984-5.jpg)

Subskrypcja:

Po co i czym to grozi?

Komunikaty:

Chcesz zamieścić swoją twórczość? -> admin

Ładowanie wyszukiwarki google...

Fotki:

Samochodowe turbiny gazowe

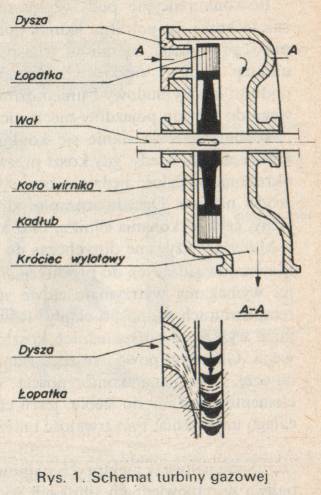

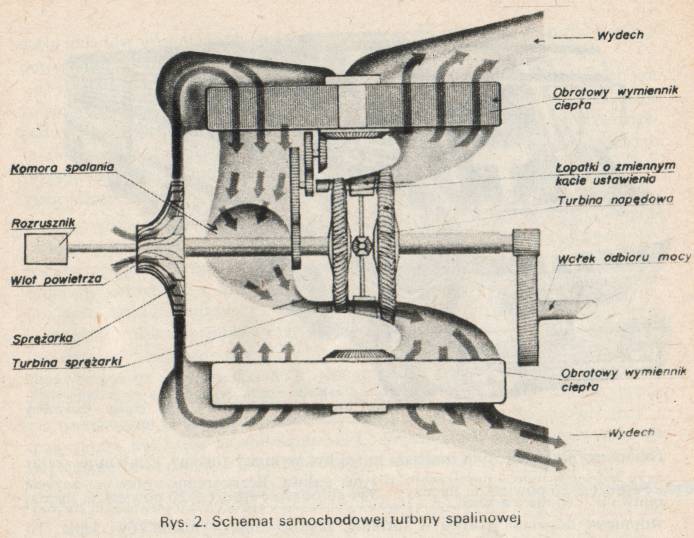

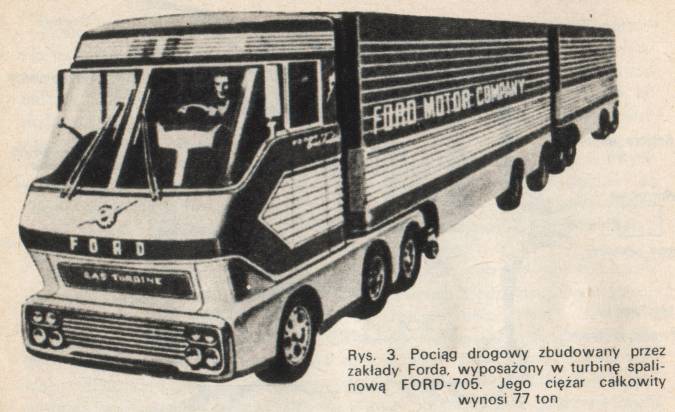

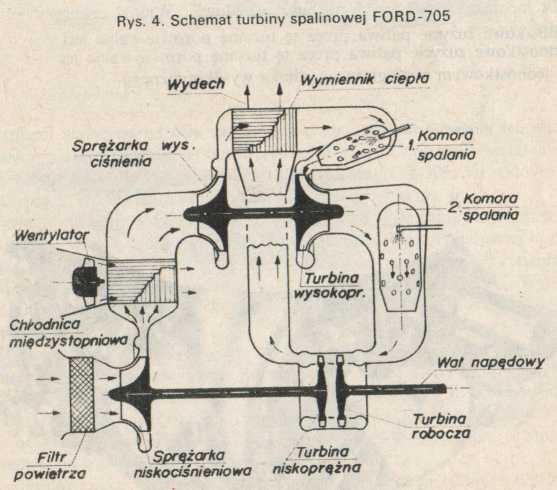

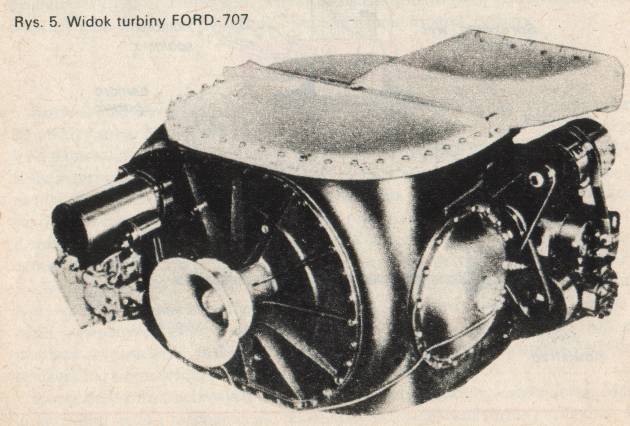

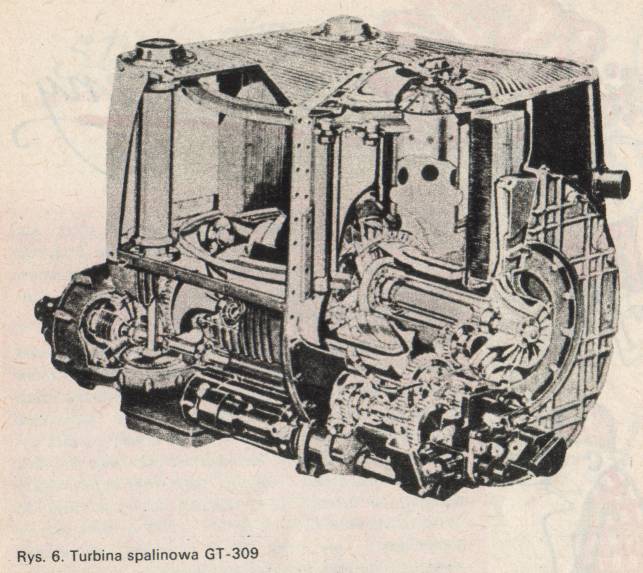

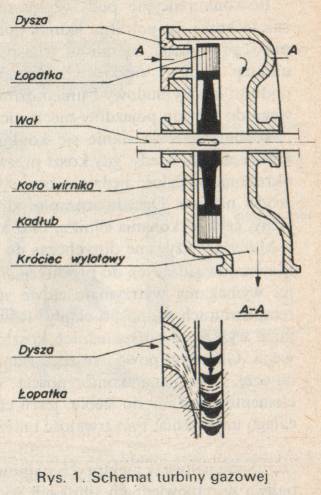

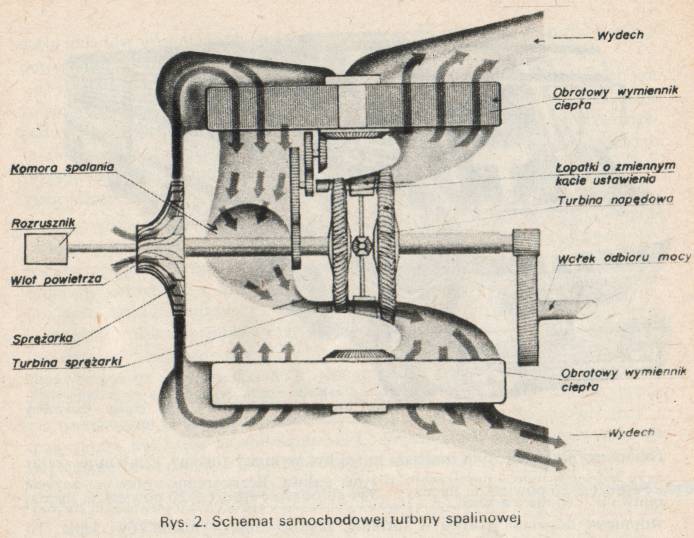

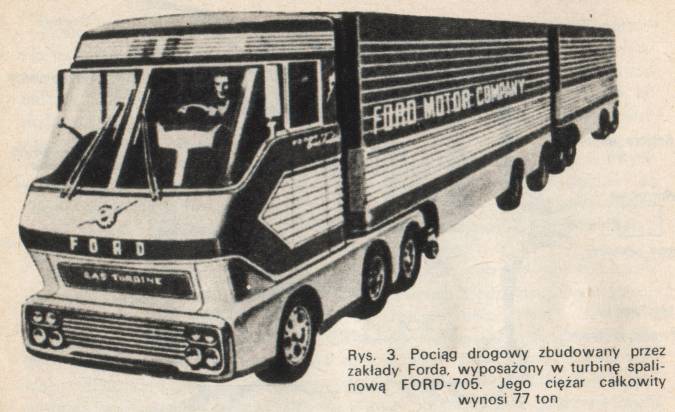

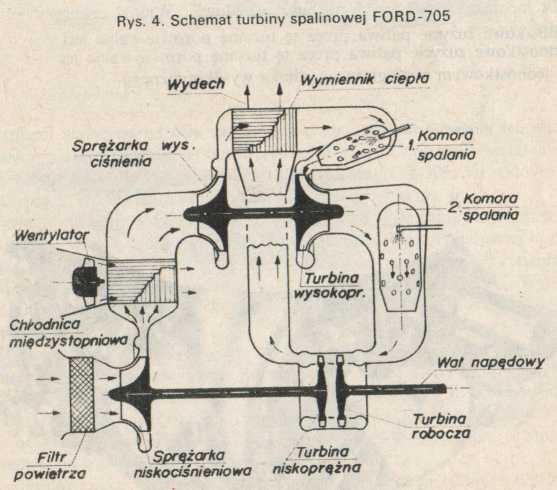

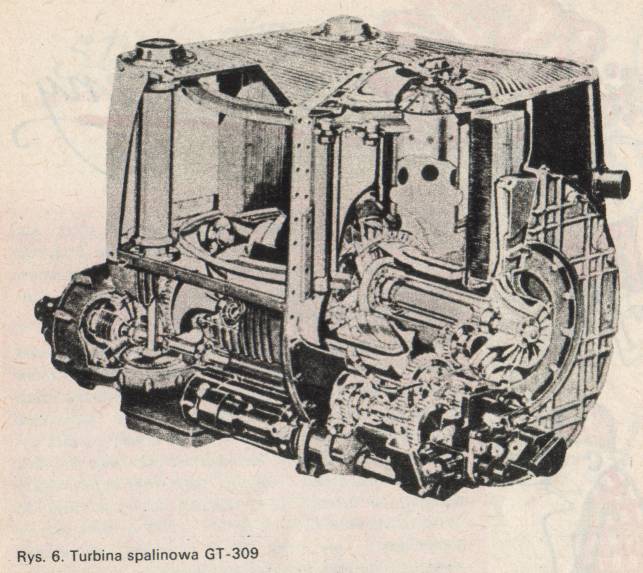

Autor: Mgr inż. Jan Alboszta <> Źródło: Młody Technik 10/1970 <http://www.mt.com.pl> W bieżącym roku mija dokładnie 20 lat od pierwszego doświadczalnego zastosowania turbiny spalinowej w samochodzie. Dzisiaj ma ona szansę konkurencji, a nawet uzyskania zasadniczej przewagi nad silnikami wysokoprężnymi w trakcji szynowej i w zastosowaniu do ciężkich pojazdów samochodowych. Czy następnych dwadzieścia lat doprowadzi do powszechnego zastosowania turbiny gazowej również w samochodzie osobowym? Czy można wysnuć pewne prognozy na ten temat, opierając się na obecnych osiągnięciach techniki i możliwościach współczesnej technologii? Statystyki podają, że w roku 1967 jeździło po drogach świata około 200 milionów pojazdów samochodowych, a przewidywania sięgające roku 1975 mówią już o liczbie 320 milionów. Poszukiwania prowadzone przez inżynierów, dotyczące idealnego napędu dla takiej masy samochodów, są zatem i zrozumiałe, i w pełni uzasadnione. Czy właśnie turbina spalinowa ma szansę, aby stać się tym poszukiwanym napędem? Poniższy artykuł jest próbą odpowiedzi na postawione pytania. Co to jest turbina gazowa? Powszechnie znany jest fakt, że pod wpływem działania przepływającego płynu na zanurzony w nim profil, na tym ostatnim powstaje siła nośna. Dzieje się tak np. w przypadku skrzydła lub śmigła samolotu czy w przypadku koła łopatkowego zanurzonego w strumieniu wody. Zjawisko to zauważono już dość dawno. Proste turbiny gazowe, w których czynnikiem napędowym była para wodna, stosowano około 300 lat temu w Chinach. Niewiele zmieniło się w ciągu następnych wieków i dopiero pierwsze dziesięciolecia dwudziestego wieku przyniosły poważniejszy rozwój turbin gazowych, najpierw w postaci turbin parowych, a później spalinowych. Turbina gazowa, jak to widać z rys. l, wyróżnia się prostotą konstrukcji. Na ułożyskowanym w korpusie wale znajduje się koło wirnika zaopatrzone na swym zewnętrznym obwodzie w wieniec łopatkowy. Podobny wieniec złożony z łopatek umieszczony jest tuż przed kołem wirnika w kadłubie turbiny. Ten zespół łopatek ma za zadanie skierować strumień czynnika roboczego na łopatki wirnika, te zaś pod wpływem powstałej siły zaczynają obracać cały wirnik, a wraz z nim wał turbiny. Czynnik roboczy ulega rozprężeniu, a jego temperatura spada. Moc odbieramy bezpośrednio z wału turbiny lub też przez przekładnię redukcyjną zmniejszającą obroty do żądanego poziomu. Jeżeli do turbiny dostarczymy odpowiednią ilość gazów spalinowych o odpowiednio wysokiej temperaturze i ciśnieniu, to efekt będzie oczywiście ten sam — wirnik turbiny zacznie obracać się i na wale otrzymamy moment obrotowy potrzebny do napędu np. pojazdu drogowego. Samochodowa turbina spalinowa pokazana jest schematycznie na rys. 2. Paliwo, w postaci oleju napędowego, benzyny lub inne, dostarczane jest tutaj do komory spalania, w której znajduje się już sprężone powietrze. Dzięki sprężaniu powietrze ulega też podgrzaniu. Po spaleniu otrzymujemy w komorze spalania duże ilości gazów spalinowym o wysokich parametrach, tj. temperaturze i ciśnieniu. Spaliny przechodzą do łopatek kierowniczych i dalej trafiają na wirnik turbiny, który pod wpływem powstających sił obwodowych obraca wał turbiny. Częściowo ochłodzone i rozprężone gazy spalinowe przechodzą następnie do obrotowych wymienników ciepła, gdzie oddają lwią część pozostałego w nich jeszcze ciepła i przez układ wydechowy uchodzą do atmosfery. Podgrzane kosztem spalin elementy obrotowego wymienika ciepła omywane są teraz powietrzem, które odbiera od nich ciepło i dostaje się do komory spalania podgrzane o wiele wyżej, niż to wynikałoby z przebiegu procesu sprężania w turbosprężarce. Turbina i inne źródła napędu Prawie wszystkie współczesne silniki służące do napędu pojazdów mechanicznych pobierają energię w postaci paliwa węglowodorowego i zamieniają ją na żądaną postać energii mechanicznej. Nie jest to jedyny sposób otrzymywania energii potrzebnej do napędu pojazdów. W stadium prób i doświadczeń znajdują się ogniwa paliwowe, które pozwalają na bezpośrednią zamianę energii chemicznej paliwa na energię elektryczną. Proces ten zachodzi z dużą sprawnością i jedynie wysokie koszty budowy takich ogniw sprawiają, że są one na razie wykorzystywane tylko w statkach kosmicznych. Bezkonkurencyjne - pod względem wartości jest paliwo jądrowe. Współczesna technika nie potrafiła jednak dotąd znaleźć właściwego sposobu wykorzystania tego rodzaju energii w transporcie drogowym. Ciągle jeszcze nie można uniknąć budowy ciężkiego i skomplikowanego wyposażenia dodatkowego, co podnosi koszty budowy i uniemożliwia tym samym wprowadzenie paliwa jądrowego do napędu pojazdów mechanicznych. Turbina gazowa stanie się konkurencyjną w stosunku do dotychczasowych -źródeł napędu wtedy, gdy koszt przewiezienia za jej pomocą jednostki ładunku na określoną odległość będzie niższy od kosztu przewozu za pomocą tradycyjnych źródeł napędu. Decydującą rolę odgrywa tutaj koszt materiałowy, koszt robocizny, czyli wykonania silnika, oraz koszt eksploatacji. Materiały używane dotychczas do budowy turbin są, niestety, w stosunku do materiałów służących do produkcji silników tłokowych bardzo drogie ze względu na wymagania wytrzymałościowe stawiane częściom pracującym w wysokich temperaturach w sposób ciągły. Również koszty wykonania turbiny są na razie dużo wyższe od odpowiednich kosztów wykonania tradycyjnego silnika spalinowego. Głównym powodem tego stanu rzeczy są bardzo wąskie tolerancje wykonawcze, wywołane koniecznością dokładnego dopasowania poszczególnych elementów turbiny do siebie, jeżeli chcemy uzyskać możliwie wysoką sprawność całego urządzenia, jego trwałość i niezawodność działania. Na koszty eksploatacji składają się przede wszystkim koszty paliwa, konserwacji i remontów. Pomimo że zużycie paliwa w niektórych najnowszych turbinach zbliżone jest już do zużycia paliwa w odpowiednich silnikach wysokoprężnych, to jednak ciągle jeszcze pozostaje ono wyższe. Rekompensują to w pewnym stopniu niższe koszty obsługi i konserwacji oraz dłuższe przebiegi międzynaprawcze. Tym niemniej na tym polu jest jeszcze wiele do zrobienia. We wszystkich źródłach napędu staramy się uzyskać możliwie pełną zamianę energii dostarczonej do silnika w postaci paliwa na energię oddawaną przez silnik, służącą do napędu pojazdu. Wielkością pozwalającą na ilościowe ujęcie tego zagadnienia jest współczynnik sprawności ogólnej. Jest to stosunek energii otrzymanej na wyjściu z silnika do energii do silnika doprowadzonej. Porównanie tych współczynników prowadzi do wniosku, że turbina gazowa nie odbiega pod tym względem od najnowszych konstrukcji silników wysokoprężnych. W niektórych przypadkach turbin ze specjalnymi wymiennikami ciepła wartości współczynnika sprawności są takie same, jak w przypadku silników z zapłonem samoczynnym. Współczynnik sprawności jest bardzo ważnym, ale nie jedynym parametrem decydującym o przydatności silnika do napędu pojazdu. Nie mniej ważnym czynnikiem jest jego ciężar i zajmowana przestrzeń. I tutaj widać już wyraźnie przewagę turbiny spalinowej nad tradycyjnym silnikiem spalinowym. Jeżeli bowiem l KM mocy w silniku gaźnikowym uzyskiwany jest z 1,20 do 1,70 kg masy silnika, a w silniku wysokoprężnym nawet z 3,50 do 4,00 kilograma masy, to w turbinie gazowej z tak ciężkim elementem, jak wymiennik ciepła, l KM mocy otrzymywany jest z 0,75 do 1,00 kilograma masy. Jeżeli zatem użyjemy zamiast tradycyjnego silnika — turbiny, to przy tej samej mocy napędowej zajmiemy mniej cennej przestrzeni w pojeździe. Turbina spalinowa, a przynajmniej jej odmiana bez wymiennika ciepła, nie jest zatem na razie atrakcyjnym źródłem napędu samochodów osobowych z powodu dużego jeszcze zużycia paliwa i wysokich kosztów produkcji. Poprawa współczynnika sprawności turbiny gazowej dzięki zastosowaniu wymiennika ciepła również nie czyni jej jeszcze w samochodzie osobowym konkurentką silnika tłokowego. Inaczej wygląda sprawa zastosowania turbiny spalinowej w samochodach ciężarowych i autobusach. Tu zysk przestrzeni użytkowej w stosunku do przestrzeni zajmowanej przez źródło napędu jest poważnym czynnikiem ekonomicznym, przemawiającym za stosowaniem turbin. Oczywiście, szerokie ich wprowadzenie wymaga od zakładów produkcyjnych rozwiązania takich problemów technolo-gicznych, jak otrzymywanie wysokiej jakości materiałów konstrukcyjnych odpornych na działanie wysokich temperatur i opracowanie organizacji produkcji pozwalającej na obniżenie dotychczasowych kosztów wytwarzania turbin. Natomiast dalsze wysiłki konstruktorów w przystosowaniu turbin gazowych do napędu pojazdów mechanicznych powinny być skierowane w stronę zmniejszenia zużycia paliwa, czyli podwyższenia współczynnika sprawności ogólnej. Drogę do tego celu wyznaczają podstawowe prawa termodynamiki — nauki zajmującej się ciepłem i teorią maszyn cieplnych. Rozstrzygające znaczenie dla polepszenia sprawności turbiny ma podwyższenie temperatury czynnika na wlocie do wirnika. Im wyższa jest temperatura czynnika roboczego na wlocie, tym mniejsze mogą być wymiary turbiny, a zatem jej ciężar przy jednoczesnym zmniejszeniu zużycia paliwa. Bezpośredni wpływ na zużycie paliwa w turbinie ma międzystopniowe chłodzenie sprężonego powietrza, między-stopniowe dopalanie paliwa w turbinie, zastosowanie wymienników ciepła. To ostatnie urządzenie wpływa jednak wyraźnie na podwyższenie kosztów wytwarzania turbiny. Póki technologowie nie znajdą materiałów bardziej odpornych na działanie wysokich temperatur, jedyną drogą umożliwiającą podwyższenie temperatury gazu na wlocie do wirnika jest chłodzenie łopatek turbiny. Co już osiągnięto Rozwiązania konstrukcyjne poszczególnych jednostek mogą znacznie różnić się między sobą. Mimo to da się wyodrębnić pewne elementy wspólne dla wszystkich konstrukcji turbin spalinowych przeznaczonych do napędu samochodów. Każda turbina samochodowa musi być mianowicie zaopatrzona w wymiennik ciepła. Obecnie stosuje się różne typy wymienników, ale najbardziej nadającym się do tego celu wydaje się być wymiennik regeneracyjny. Duży postęp w tej dziedzinie zanotowano zwłaszcza od chwili wynalezienia porowatych materiałów ceramicznych. Materiały te wytrzymują temperatury pracy ciągłej rzędu 1100"C, a ich ciężar właściwy wynosi tylko 1,9 G/cm3. Odznaczają się one przy tym małym współczynnikiem rozszerzalności termicznej i niskimi naprężeniami wewnętrznymi wywołanymi gwałtownymi zmianami temperatury. Innym wspólnym elementem wyposażenia turbin samochodowych jest komora spalania. Jej konstrukcja ma bezpośredni wpływ na jakość spalania. Ze względów rozruchowych dominującą rolę grają turbiny dwuwałowe. Mamy tu generator gazu i mechanicznie oddzielony od niego wał turbiny roboczej. Budowa układów trójwałowych wydaje się celowa w zastosowaniu do turbin o mocy powyżej 500 KM. Duże przyspieszenia turbin uzyskuje się kilkoma sposobami. Jednym z nich jest zmiana kąta pochylenia łopatek kierowniczych sprężarki. Umożliwia to nagle podwyższenie temperatury gazów dolotowych do turbiny, a przez to nagłe zwiększenie spadku ciśnienia na wirniku turbiny, co warunkuje uzyskanie żądanego przyspieszenia biegu turbiny. Drugim sposobem jest zmiana pochylenia łopatek kierowniczych turbiny napędowej. A oto kilka przykładów turbin samochodowych stosowanych już w doświadczalnych pojazdach. Przedstawiony na rys. 3 amerykański pociąg drogowy zosta! zaopatrzony w turbinę spalinową FORD-705, której schemat konstrukcyjny widoczny jest na rys. 4. Turbina ta ma moc przekraczającą 550 KM. Jej sposób działania jest następujący: Sprężarka niskociśnieniowa zasysa powietrze poprzez filtr, który jest jednocześnie dyfuzorem. Zassane powietrze podlega sprężeniu do około 4 atmosfer i uzyskuje przy tym temperaturę 130°C. Po sprężeniu powietrze kierowane jest do chłodnicy, gdzie podlega oziębieniu do temperatury około 100 C. Dalsze sprężanie następuje w sprężarce wysokociśnieniowej. Całkowity spręż wynosi 16:1, a temperatura powietrza po sprężeniu 330°C. Przechodząc dalej przez wymiennik ciepła, sprężone powietrze uzyskuje temperaturę około 520°C. Tak przygotowane, kierowane jest ono do przyległej komory spalania, gdzie miesza się z paliwem. Paliwo ulega zapłonowi, a temperatura powstających gazów spalinowych wynosi 925—950°C. Wysokoprężna część turbiny umieszczona jest na tym samym wale, co i sprężarka wysokociśnieniowa. Po przejściu przez pierwszy stopień turbiny, gazy spalinowe mają temperaturę 725°C. Ponieważ nadmiar powietrza jest tu wystarczająco wysoki, gazy te kierowane są do następnej komory spalania, gdzie po spaleniu dodatkowej dawki paliwa uzyskują przed wlotem na niskoprężną część turbiny temperaturę około 925'C. Część niskoprężną składa się z dwóch stopni, z których drugi napędza sprężarkę niskociśnieniową. Po wyjściu z ostatniego stopnia turbiny gazy spalinowe przechodzą przez rotacyjny wymiennik ciepła, gdzie oddając ciepło ochładzają się do temperatury około 350°C. Ostateczny wydech następuje przez izolowaną cieplnie rurę, której wylot znajduje się na górnej krawędzi tylnej ściany pomieszczenia kierowcy. Wydatek powietrza w omawianej turbinie wynosi 2 kg/s, a moc turbiny osiąga 600 KM, z czego po odliczeniu strat otrzymujemy 560 KM na sprzęgle przy 380 obr/min. Mały stosunkowo wydatek powietrza w dzisiejszych turbinach spalinowych upraszcza wydatnie problem filtracji powietrza i wydechu gazów spalinowych, a przez to także problemy akustycznego wyciszenia silnika. Dalszym krokiem naprzód w budowie turbin spalinowych jest konstrukcja turbiny FORD-707 o mocy 375 KM. Turbina ta wyposażona została w regeneracyjny wymiennik ciepła z materiału ceramicznego i sterowany mechanicznie zespół łopatek kierowniczych turbiny napędowej. Widok zewnętrzny turbiny przedstawia rys. 5. Jednostkowe zużycie paliwa przez tę turbinę porównywalne jest już z zużyciem jednostkowym analogicznego silnika wysokoprężnego. Badaniami mającymi na celu zastosowanie turbin spalinowych w transporcie drogowym zajął się także amerykański koncern General Motors, Rezultatem jego prac nad tym zagadnieniem była konstrukcja turbiny GT-309. Jej widok i niektóre szczegóły rozwiązania konstrukcyjnego przedstawia rys. 6. Na uwagę zasługuje w tym modelu zabudowa obu wymienników ciepła w jednym korpusie wraz z całą dwuwałową konstrukcją turbiny. Pojedyncza komora spalania umieszczona została w środkowej części bębna wymiennika ciepła, co przyczyniło się do wyraźnego obniżenia poziomu strat cieplnych. Wymiary zewnętrzne turbiny zbliżone są do wymiarów analogicznego silnika wysokoprężnego. Pierwszą firmą, która zastosowała turbinę spalinową do napędu samochodu dwadzieścia lat temu, była firma ROVER Co. Ltd. Ostatnią konstrukcją tej wytwórni jest turbina gazowa 2S/150R. Osiąga ona moc 150 KM przy wydatku powietrza 0,8 kg/s i sprężu 4:1. Prędkość obrotowa generatora gazu wynosi 65 000 obr/min. Obroty turbiny roboczej wynoszą 39 000 obr/min. Średnie zużycie paliwa na trasie 1080 km wyniosło 19,8 1/100 km. W ostatnim czasie mnoży się szybko liczba konstrukcji turbin spalinowych i niepodobna omówić tutaj wszystkich. Już jednak ten krótki przegląd konstrukcji daje wyobrażenie o rozmachu prowadzonych badań.