Galeria:

![Star 1142 [1984] - Prapremiera. Planowana produkcja na 1985r. | Data wykonania: 1984 | Pierwsza publikacja: 08 1984 | Dodano: 2012-05-13 Star 1142 [1984] - Prapremiera. Planowana produkcja na 1985r. | Data wykonania: 1984 | Pierwsza publikacja: 08 1984 | Dodano: 2012-05-13](./data/gallery/thumb/Star_1142_1984-5.jpg)

Subskrypcja:

Po co i czym to grozi?

Komunikaty:

Chcesz zamieścić swoją twórczość? -> admin

Ładowanie wyszukiwarki google...

Fotki:

O świecach, które nie świecą

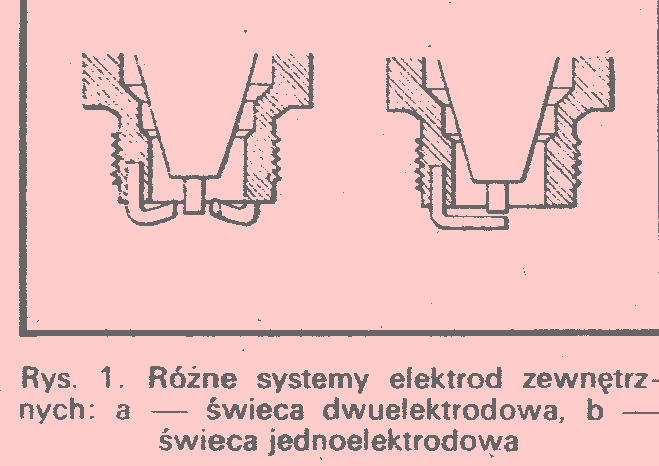

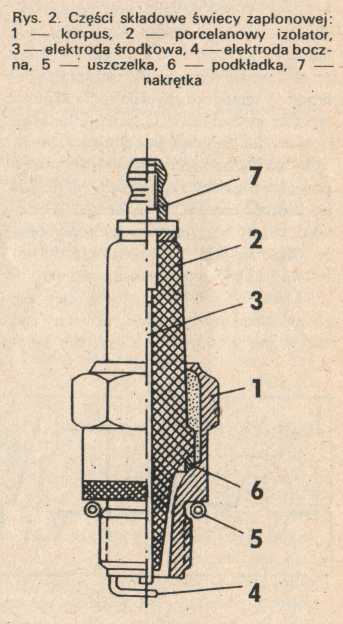

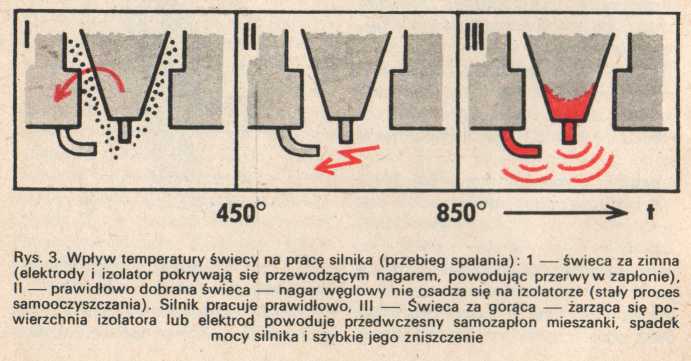

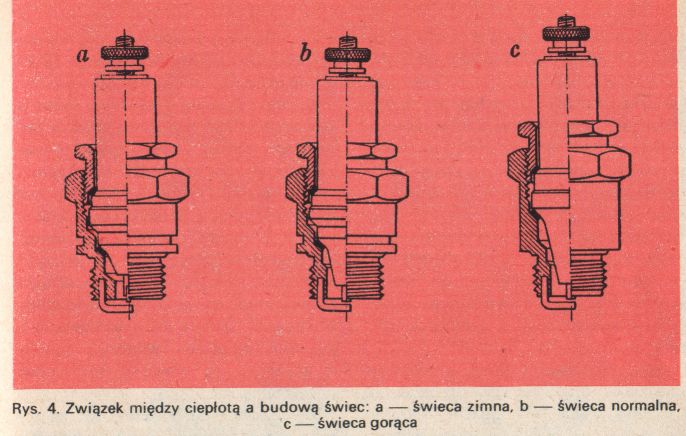

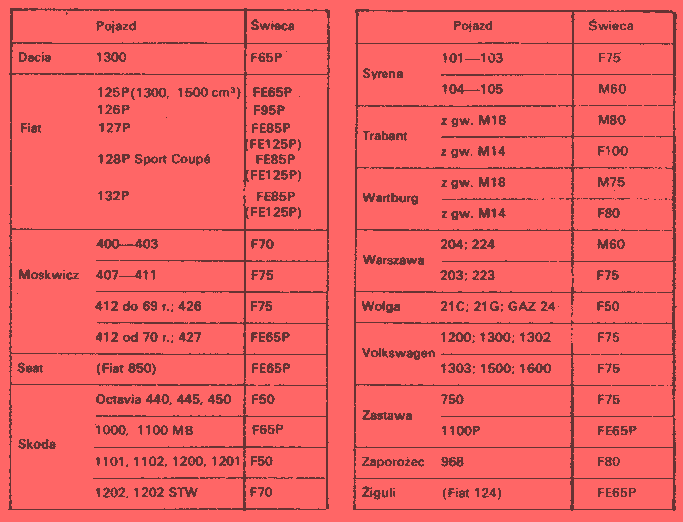

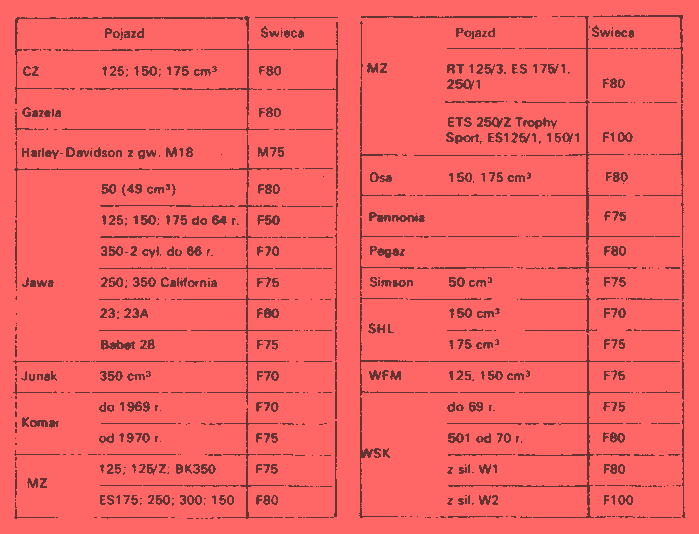

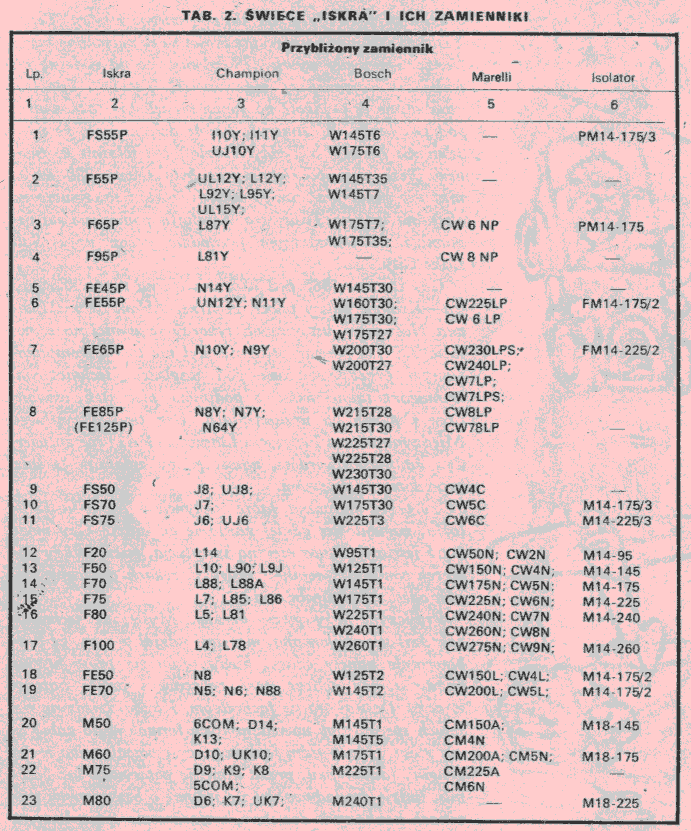

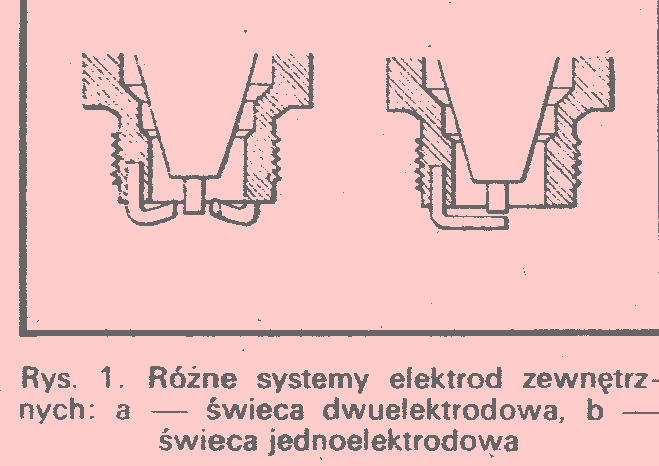

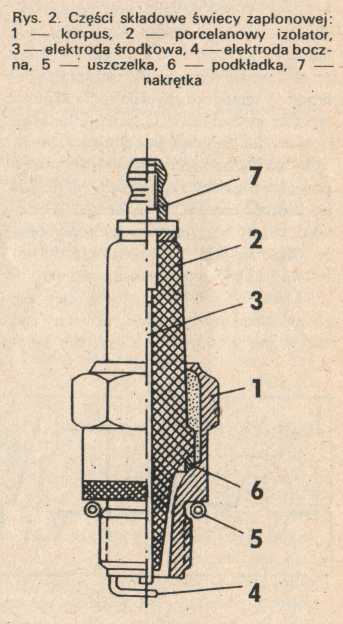

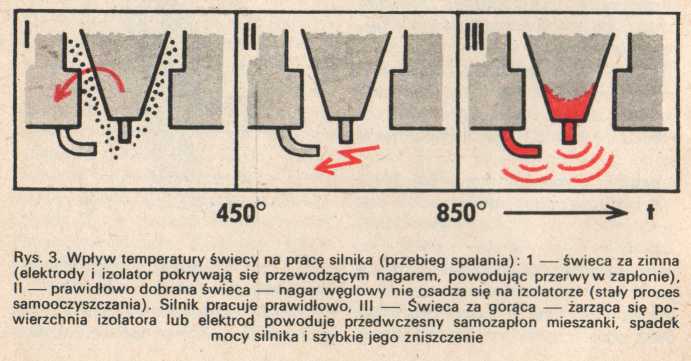

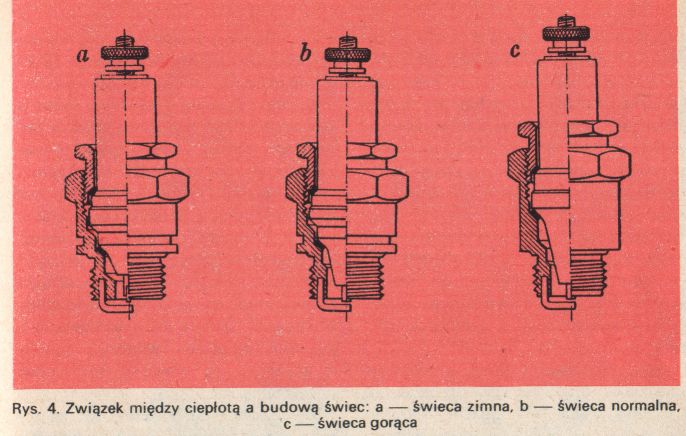

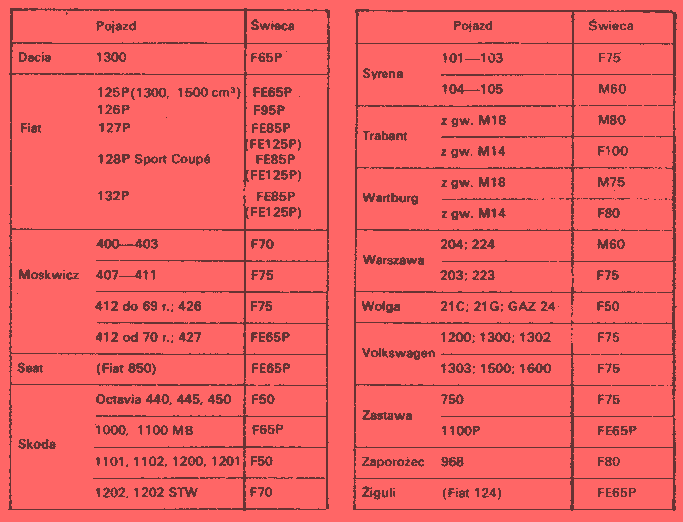

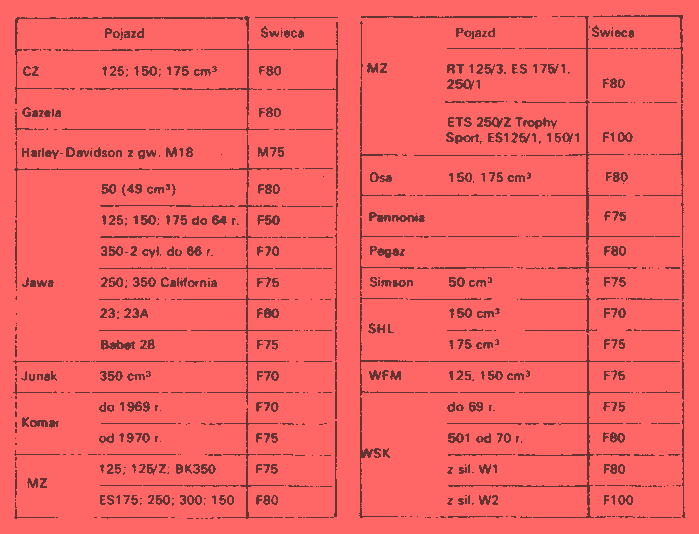

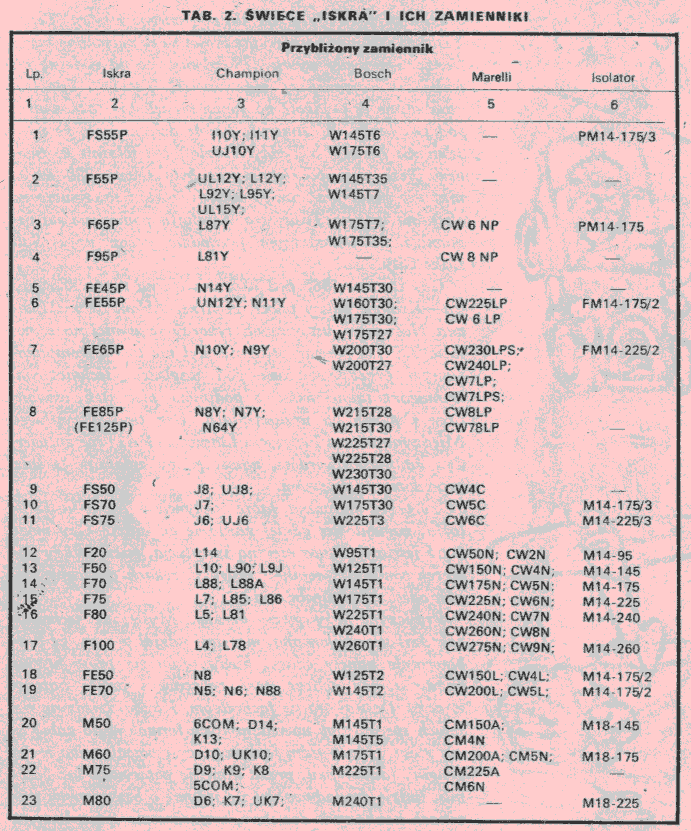

Autor: Mgr Stefan Sękowski <> Źródło: Młody Technik 8/1975 <http://www.mt.com.pl> Jest w naszym krają zakład (i to całkiem spory) produkujący nieświecące świece. Co więcej, stanowi to powód do dumy zakładu, gdyż odbiorcy jego wyrobów bardzo, ale to bardzo nie lubią, aby tego rodzaju świece świeciły. Skoro bowiem zaczynają one świecić, oznacza to, iż przestały już spełniać swoje podstawowe zadanie. Już teraz nietrudno się domyślić, że mowa tutaj nie o świecach stearynowych, woskowych, parafinowych czy łojowych, lecz o tzw. świecach zapłonowych. Świeca świecy nie równa Stosowane w silnikach spalinowych świece możemy podzielić na dwie wielkie rodziny. Do rodziny pierwszej należą klasyczne świece zapłonowe, są to urządzenia przekształcające impuls wysokiego napięcia z cewki lub iskrownika na wyładowanie iskrowe niezbędne do zapalenia mieszanki benzyna-powietrze w tłokowych silnikach gaźnikowych. Świec takich używamy wiec w silniku Komara, w tłokowym silniku lotniczym, poczciwej Syrenie, starym Junaku, małym i dużym Fiacie, wyczynowym Fisie czy półciężarówkach Nysie lub Żuku. Do drugiej rodziny świec należą świece żarowe. Zadaniem ich jest ułatwianie rozruchu zimnego silnika wysokoprężnego. Podstawowym elementem świecy żarowej jest elektryczny element grzejny. Podwyższa on temperaturę sprężonej mieszanki, a tym samym umożliwia rozruch (zapalenie) zimnego silnika. W świece żarowe wyposaża się bezgaźnikowe silniki wysokoprężne, a więc dużych samochodów ciężarowych, kutrów rybackich, koparek, spychaczy, ciągników itd. Oczywiście, nie może być mowy o zamianie świecy zapłonowej na świecę żarową, i odwrotnie. Co więcej — nawet próby wymiany świec należących do tej samej rodziny mogą doprowadzić do katastrofy czy poważnej awarii silnika. Np. Komar nie pracowałby na świecy od wyczynowego Gada lub Fisa, każdy zaś z tych ostatnich silników uległby bardzo szybko awarii pracując na świecy od Komara. W pierwszym przypadku świeca z silnika Gad, bądź Fis wkręcona do silnika Komara, uległaby szybko „zarzuceniu", to znaczy pokryłaby się warstwą nagaru oraz nie spalonej miesznaki i po prostu przestałaby wytwarzać iskry elektryczne. Natomiast świeca silnika z Komara, wkręcona w głowicę któregoś z silników wyczynowych, już po paru minutach spowodowałaby tzw. samo-zapłon i wytopienie tłoka. Samozapłon powoduje również, że pomimo wyłączonego zapłonu elektrycznego, silnik pracuje nadal, ale bardzo nierówno, wśród wstrząsów i detonacji, które są dlań bardzo szkodliwe. Reasumując, co już tutaj powiedziano, możemy więc stwierdzić, iż świeca świecy nie równa, a każdy typ gaźniko-wego silnika tłokowego wymaga świecy zapłonowej dokładnie określonego rodzaju. Świece zimne i gorące, czyli o ich budowie Wiemy już, jakie zadanie ma spełniać w silniku świeca zapłonowa. Sprowadza się ono do wytworzenia iskry elektrycznej. Iskra przeskakuje pomiędzy elektrodą środkową a elektrodą lub elektrodami bocznymi (rys. 1). Elektroda środkowa oddzielona jest od elektrod bocznych masą ceramiczną. Przekrój typowej świecy zapłonowej widzimy na rys. 2. Nie ma co ukrywać, iż świeca zapłonu pracuje w warunkach bardzo ciężkich. Oto jej niektóre parametry : napięcie przeskoku iskry - 10—30 kV prawidłowa temperatura pracy - 450—850°C ciśnienie - 6—12 atm. W momencie zapłonu mieszanki ciśnienie jest kilkanaście razy większe, a temperatura wynosi kilka tysięcy °C. Świeca musi zatem znosić ciągłe gwałtowne zmiany obciążeń elektrycznych, mechanicznych i termicznych. Na razie zatrzymamy się przy samej temperaturze. Otóż po ustaleniu się prący silnika, temperatura stożka izolatora powinna wynosić 450—850°C, co umożliwia samooczyszczanie się świecy z nalotu węgla (tzw. nagaru), powstającego podczas spalania się mieszanki. Jeżeli ta reszta węgla nie ulegnie spaleniu, to jak już wspomnieliśmy, nastąpi tzw. „zarzucanie świecy", czyli tak znaczne jej zabrudzenie, że albo prąd elektryczny popłynie wzdłuż pokrytego węglem izolatora albo warstewka zgromadzonego na elektrodach nagaru zewrze je na krótko. W obu wypadkach prąd elektryczny popłynie takim mostkiem, nie dając potrzebnej iskry. Jeżeli z kolei resztki węgla ulegają energicznemu spalaniu, a temperatura elektrod i izolacji wzrasta ponad 850° C, rozpoczyna się opisany już samozapłon silnika (rys. 3). I tak dochodzimy do podstawowego parametru świecy zapłonowej, jakim jest jej wartość cieplna. Wyraża ona odporność świecy na zjawisko samozapłonu, co wiąże się ściśle ze zdolnością do odprowadzania ciepła z końca elektrody. Świece o niskiej wartości cieplnej, zwane świecami gorącymi, powinny być stosowane w silnikach o małych stopniach sprężania. Świece o średniej wartości cieplnej, to świece normalne, najpopularniejsze. Ostatnia grupa świec o bardzo dużej wartości cieplnej, to tzw. świece zimne, zdolne do odprowadzania znacznych ilości ciepła. Świece zimne przeznaczone są do silników wyczynowych oraz innych pracujących przy bardzo wysokich temperaturach spalania i zmiennych obciążeniach. Wartość cieplna świecy zależy w pierwszym rzędzie od jej budowy, kształtu i wielkości. Łatwo to zrozumieć, patrząc uważnie na rys. 4, przedstawiający sylwetki świecy gorącej, średniej i zimnej. Z wizytą w „Iskrze" Aby zobaczyć, z czego i jak wyrabia się świece zapłonowe, wybieramy się do kieleckiej „Iskry". Nasi stali Czytelnicy zapewne pamiętają reportaż z tych zakładów, zamieszczony w nrze 5/75 „MT". Tych, którzy tego numeru nie czytali, informujemy, że Zakłady „Iskra" w Kielcach są największym krajowym producentem łożysk tocznych, a jednocześnie jedynym wytwórcą świec zapłonowych i żarowych. Produkcję tę rozpoczęła „Iskra" już blisko 20 lat temu, gdyż w roku 1956 r. W chwili obecnej świece zapłonowe z Kielc, produkowane w 23 typach, mogą być używane do wszystkich silników spalinowych eksploatowanych w Polsce, pod warunkiem prawidłowego ich doboru do silnika. Drugi asortyment - świece żarowe — produkowane w 8 typach, wykorzystywane są w silnikach wysokoprężnych. Od 1969 roku świece zapłonowe wytwarza się przy współpracy angielskiej firmy Smiths Industries Limited, która produkuje świece KLG i Lodge. Świece krajowe reprezentują pod względem parametrów techniczno-eks-ploataeyjnych poziom takich firm, jak Bosch, Champion, Magnetti Marelli. W roku 1974 „Iskra" wyprodukowała ponad 7,2 mln. szt. świec zapłonowych, a w roku 1975 zamierza ich wykonać 8,75 mln. szt. Zanim przekroczymy bramę Zakładu, podamy najpierw w lapidarny sposób informacje o surowcach i podstawowych składowych częściach świec: - Korpus wykonany jest ze stali automatowej. - Izolator - to ceramika typu porcelany. - Elektrody powstają ze specjalnych stopów wysokoniklowych z dodatkiem innych pierwiastków, jak np. chromu, podnoszących ich odporność na erozję. - Uszczelki muszą być wykonane z masy zwanej szklanohermetykiem oraz z blachy miedzianej i stalowej. Tak powstaje izolator Wchodzimy do hali, w której formowane są izolatory. Bardzo czysty tlenek glinu, AL2O3 o określonej nawet średnicy ziarna, z odpowiednimi dodatkami, jest zarobiony wodą i całymi godzinami mielony. Po wyrobieniu masę suszy się w suszarni rozpyłowej, a następnie specjalne prasy wytłaczają z niej kształtki izolatorów. Kształtki te są jeszcze raczej małokształtne i tylko w ogólnym zarysie przypominają wysmukłe sylwetki izolatorów. Właściwy już kształt nadają izolatorom specjalne szlifierki. Tak wiec ostateczne wymiary uzyskuje się za pomocą obróbki mechanicznej. Zresztą z wymiarami sprawa nie jest wcale prosta. Ukształtowane izolatory czeka wypalanie, podczas którego skurcz liniowy izolatora wynosi średnio 17%. Trzeba więc dobrze umieć obliczyć i pozostawić odpowiednie naddatki, gdyż do montażu świec iść mogą tylko izolatory o ściśle określonych wymiarach, zawartych w bardzo wąskich granicach tolerancji. Gdy obserwujemy pracę automatów obrabiających izolatory, przewodnik nasz opowiada, iż pełnym sukcesem zakończyły się niedawne próby wyrobu izolatorów z tlenku glinu krajowej produkcji. Dotychczas A12O3 dostarczany był z importu gdyż nie dysponowaliśmy krajowym surowcem o odpowiedniej jakości. Obecnie zakłady przerabiają partię Al2O3, otrzymanego na skalę półtechniczną już w Polsce. Twórcą polskiej technologii produkcji hutniczego Al2O3 do wyrobu aluminium jest prof. Grzymek. Izolatory, a następnie świece wykonane z otrzymanego w kraju A12O3 zdały doskonale trudny egzamin badań testowych. Jest więc realna szansa zastąpienia surowca importowanego surowcem własnym, krajowym, równorzędnym pod względem jakości. Przechodzimy teraz do drugiej hali. Odbywa się w niej pierwsze wypalanie izolatorów. Załadowane w szamotowe pojemniki, wjeżdżają one do długiego pieca tunelowego. W jego wnętrzu, w miarę przesuwania się pojemnika, temperatura izolatorów wzrasta, aż dochodzi do ok. 1600°C, po czym zaczyna stopniowo opadać. Po ostygnięciu izolatory poddawane są zabiegowi szkliwienia. Polega on na powleczeniu zewnętrznej powierzchni izolatora zawiesiną surowców, które w trakcie drugiego wypalania zeszklą się, tworząc gładką, równą, bezbarwną, lśniącą powierzchnię. Ale nie względy estetyczne odgrywają zasadniczą rolę przy szkliwieniu izolatorów, chociaż i ich znaczenia nie wolno bagatelizować. Otóż stokroć ważniejsze są korzyści techniczne i eksploatacyjne, wynikające z obecności tej gładkiej powierzchni. Mianowicie szklista masa utrudnia gromadzenie się brudu i wilgoci, a tym samym zapobiega zjawisku upływności powierzchniowej. Ze zdziwieniem stwierdzamy, że pokryte już szkliwem izolatory są kobalto-woniebieskie, a tymczasem izolatory w świecach kieleckiej „Iskry" są, jak wiemy śnieżnobiałe. Czyżbyśmy byli świadkami narodzin nowej odmiany izolatorów? Okazuje się, że prawda jest bardzo prozaiczna. Po prostu do masy szkliwią-cej dodawany jest organiczny barwnik, aby łatwiej można było kontrolować dokładność pokrycia izolatorów. Barwnik ten podczas drugiego wypalania w temperaturze ok. 1000° C ulega rozkładowi, więc na powierzchni izolatorów pozostaje bezbarwna szklana masa. Montaż zespołu izolatora. Po drugim wypaleniu mamy już gotowy izolator i wraz z nim przechodzimy do następnego działu, gdzie odbywa się montaż całego już zespołu izolatora. Następuje teraz spotkanie czterech elementów: - izolatora, - elektrody wewnętrznej, - wałeczka szklanohermetyku, - kołka kontaktowego. Szczególnie odpowiedzialną rolę spełnia w zespole izolatora mały, niepozorny, brązowoczerwony wałeczek. Wykonany jest on z masy szklanohermetyku. Dzięki dużej zawartości tlenków metali, masa ta dobrze przewodzi prąd, a dodatek "surowców szklistych zapewnia uplastycznienie się jej i zeszklenie w wysokiej t«m-peraturze. Po wprowadzeniu do izolatora elektrody wewnętrznej i wałeczka z masy szklanohermetyku, wkładany jest kołek kontaktowy. Następną operacją jest nadrukowanie oznaczeń (znaku firmy, typu świecy itp.). Tak przygotowane izolatory układane są w ceramicznych paletach i kierowane do pieców tunelowych, gdzie po nagrzaniu do temperatury ok. 900°C wałeczek szklanohermetyku uplastycznia się, a po wyjściu z pieca nacisk prasy powoduje dociśnięcie kołka kontaktowego, pod którego wpływem szklanohermetyk wypełnia wnętrze izolatora i spaja raz na zawsze elektrodę wewnętrzną z kołkiem kontaktowym. Jednoczeście zostaje zapewniona całkowita szczelność połączenia elektroda — izolator. W piecach następuje także wypalenie nadrukowanych na izolatorze. oznaczeń. Montaż całości Zanim przejdziemy do działu montażowego, udajemy się jeszcze na wizję lokalną do hali, w której odbywa się mechaniczna obróbka części metalowych. Widzimy automaty wytwarzające korpusy świec, dalej ciągną się obrabiarki produkujące elektrody i kołki kontaktowe. Zatrzymujemy się przy automacie, w którym powstają elektro- dy wewnętrzne. Surowcem jest drut z odpowiedniego stopu, odwijający się z wielkiego kręgu. Drut trafia do automatu, w którym zostaje: - odcięty odpowiedni jego kawałek, - dokonane spęczenie w postaci kołnierza, - wykonane na końcu spłaszczenie. Dalej ciągnie się rząd automatów produkujących z pręta stalowego wałek kontaktowy. I znowu cykl podobnych operacji: — odcięcie odpowiedniego kawałka, - spęczenie w postaci kołnierza, - nacięcie na jednym końcu gwintu, a na drugim wyciśnięcie moletu. Niepozornie wygląda produkcja uszczelek pod głowice — z kawałków blachy wycinane są pierścienie, następnie formowane w charakterystyczne krążki o przekroju litery S. Tymczasem zarówno rola uszczelek, jak i surowiec używany do ich wyrobu, godne są specjalnej uwagi. Najlepsza bowiem świeca, wkręcona do głowicy nawet genialnie skonstruowanego silnika, nie da żadnego efektu, jeśli pomiędzy korpusem a gniazdem zabraknie dobrej uszczelki. Z kolei surowiec na uszelkę, a ściślej biorąc jego pochodzenie, stanowią przykład dobrze pojętej racjonalizacji. Oto w wyniku pomysłu racjonalizatorskiego, odpady blachy stalowej z produkcji koszyczków do łożysk, stały się doskonałym surowcem do wyrobu uszczelek. W dalszej części hali widzimy stanowiska, na których elektrody boczne zgrzewane są z korpusem. Zanim części metalowe trafią do działu montażu, poddawane są jeszcze obróbce powierzchniowej. I tak: korpusy są czernione, kołki kontaktowe — niklowane, a podkładki — cynkowane. Podstawową operacją montażową jest umieszczenie zespołu izolatora z elektrodą środkową w korpusie i ich zespolenie. Obserwujemy, jak to się odbywa. Oto na porcelanowy biały krążek izolatora nałożona zostaje mała uszczelka, po czym izolator wpada w gniazdo korpusu. Błyskawiczny chwyt i już przyszła świeca znajduje się w objęciach automatu. A trzeba wiedzieć, iż objęcia te są potężne. Z siłą kilkuset kG izolator wciskany jest w korpus, krótki impuls ciepła wytwarzanego oporowo rozgrzewa niemal do czerwoności górny kołnierz korpusu, po czym odpowiednie rolki zaginają i zaprasowują kołnierz korpusu na stożku izolatora. Opisane scalenie izolatora z korpusem ma decydujące znaczenie dla powstającej świecy. Połączenie izolatora z korpusem musi być zupełnie szczelne i pewne. Nacisk, temperatura i czas ogrzewania muszą być ściśle dobrane. Inaczej pęknie izolator albo gazy znajdą sobie drogę ujścia pomiędzy korpusem a porcelaną. Po zmontowaniu następuje jeszcze automatyczne ustawienie odległości pomiędzy elektrodami świecy i zaprasowanie uszczelki pod głowicę silnika. Kontrola jakości Oprócz nieodzownych oględzin zewnętrznych (prawidłowość montażu) i pomiaru przerwy pomiędzy elektrodami, wybrane partie świec poddawane są długim i różnorodnym badaniom. Na pierwszym, oglądanym przez nas stanowisku badana jest szczelność. W temperaturze 200° C i pod ciśnieniem 42 atmosfer, przez świecę nie może przejść nawet jeden pęcherzyk powietrza. Następne stanowisko służy do kontroli jakości izolacji. W różnych warunkach i pod różnym obciążeniem badane są właściwości dielektryczne porcelany izolatora. Z kolei widzimy układ do badania iskrzenia świec. Układ jest tak wykonany, że przez specjalny zestaw lusterek można oglądać pracę świecy w podwyższonym ciśnieniu wymaganym dla danego typu świecy. Ostatnim stanowiskiem badawczym są testowe silniki spalinowe w hamowni. Tu w warunkach naturalnych świece zdają egzamin z niezawodności działania i swej długowieczności. Szef kuchni poleca Jak już na wstępie wyjaśniliśmy, świeca świecy nie równa. O tym, czy dany silnik spalinowy dobrze i ekonomicznie pracuje, w poważnej mierze decyduje dobór odpowiedniej świecy zapłonowej. Aby naszym Czytelnikom ułatwić optymalny dobór świecy zapłonowej do danego typu silnika motocyklowego czy samochodowego, zamieszczamy tabelę zaleceń, przekazaną nam przez kielecką „Iskrę". A co zrobić, jeśli dla posiadanego pojazdu instrukcja obsługi przewiduje świecę zagraniczną? W takim przypadku radzimy skorzystać z tablicy drugiej, w której podane są zamienniki. I tak na przykład, jeżeli instrukcja obsługi skutera Lambretta przewiduje świecę firmy Marelli typ CW24ON; CW7N, to możemy ją spokojnie zastąpić świecą „Iskry" o symbolu FSO. Ostatnie uwagi Na zakończenie pobytu w Zakładach oglądamy jeszcze cały bogaty asortyment produkowanych tu świec. U większości z nich stożek izolatora jest tak ustawiony w stosunku do korpusu elektrody, że podczas spalania strumień gazów każdorazowo zdmuchuje gromadzący się na stożku nagar. Jeśli się do tego doda wielką trwałość materiału, z którego wykonane są elektrody, to w rezultacie świeca o właściwie dobranej wartości cieplnej może pracować bez konieczności czyszczenia na drodze 6—8 tyś. km, przebywanej przez pojazd. Co to znaczy, wiedzą nasi starsi Czytelnicy, którzy zapewne pamiętają jeszcze czasy, kiedy świece trzeba było czyścić co 500 800 km. Świece opisanego typu maji) na końcu symbolu literę P (projecting note). Można je stosować we wszystkich silnikach, jeżeli tylko pozwala na to konstrukcja komory spalania. Dziś kielecka „Iskra" zaopatruje całkowicie swoją produkcją liczną rodzinę Fiatów od 125 p do 132 p, jak również Syren, Żuków, Nys, Starów i motocykli. W najbliższych dwóch latach produkcja świec wyniesie 10 min. szt. rocznie, do roku 1980 zaś podniesie się do 20 min. szt. Warto dodać, że spośród produkowanych obecnie 23 typów świec 20 ma znak jakości „1". Mgr Stefan Sękowski