Galeria:

![Star 1142 [1984] - Prapremiera. Planowana produkcja na 1985r. | Data wykonania: 1984 | Pierwsza publikacja: 08 1984 | Dodano: 2012-05-13 Star 1142 [1984] - Prapremiera. Planowana produkcja na 1985r. | Data wykonania: 1984 | Pierwsza publikacja: 08 1984 | Dodano: 2012-05-13](./data/gallery/thumb/Star_1142_1984-5.jpg)

Subskrypcja:

Po co i czym to grozi?

Komunikaty:

Chcesz zamieścić swoją twórczość? -> admin

Ładowanie wyszukiwarki google...

Fotki:

Koła samochodowe

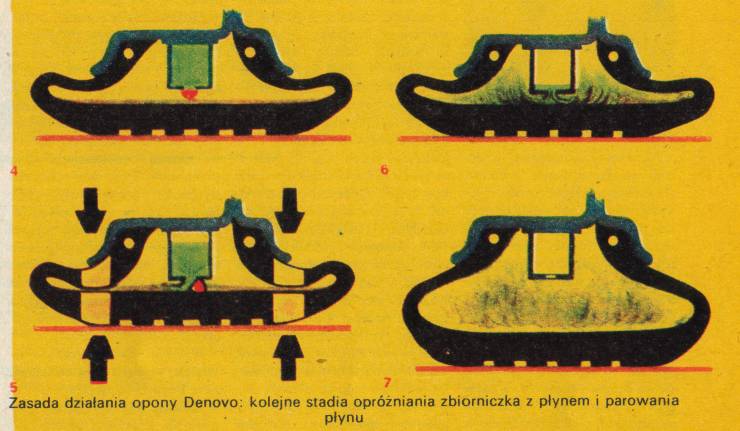

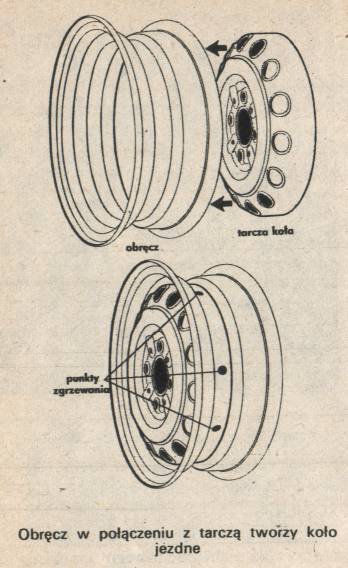

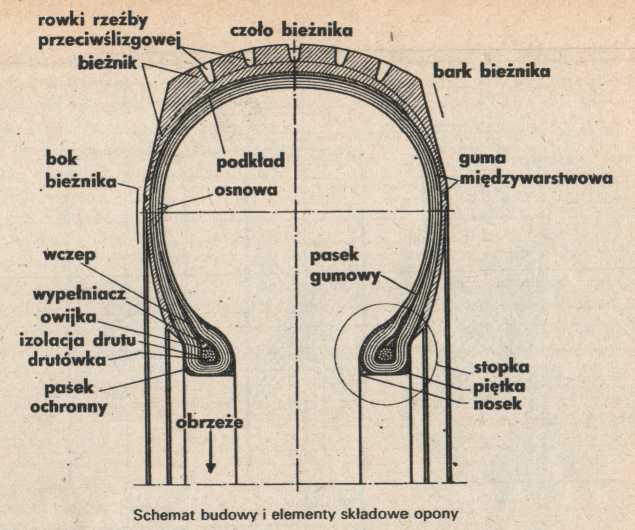

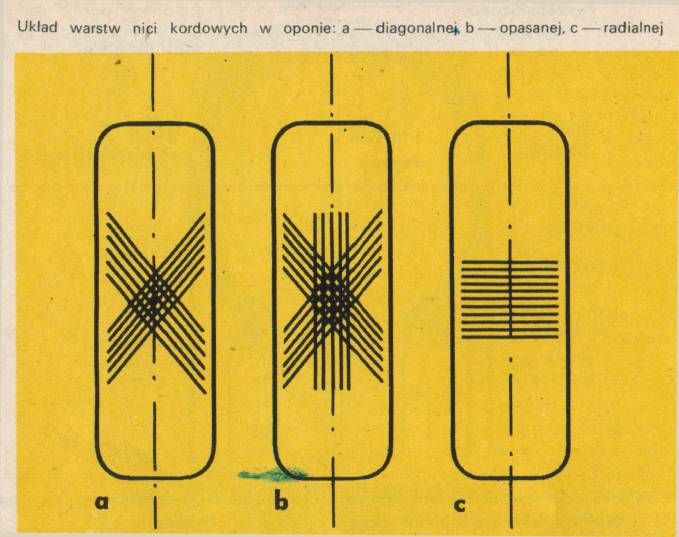

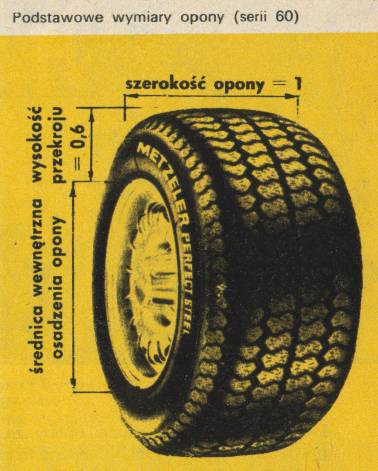

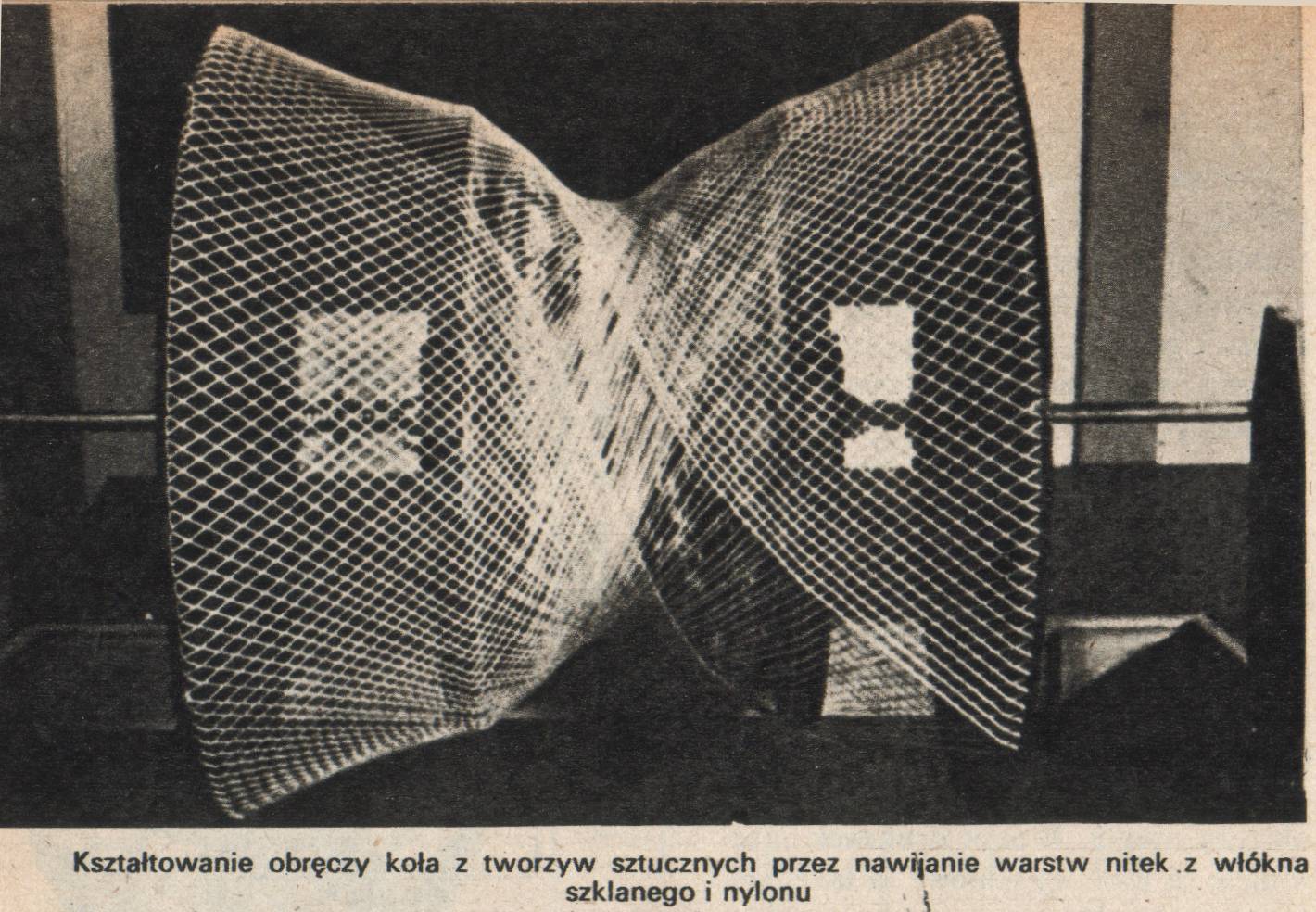

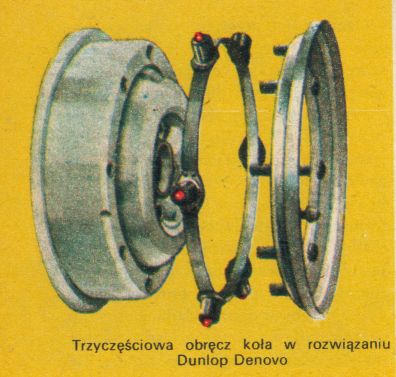

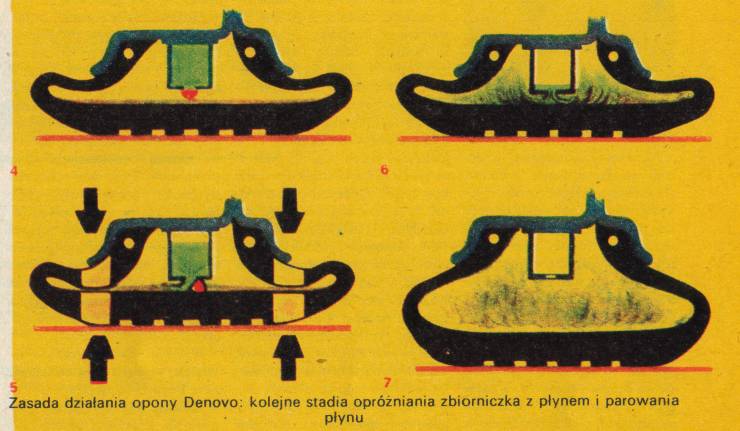

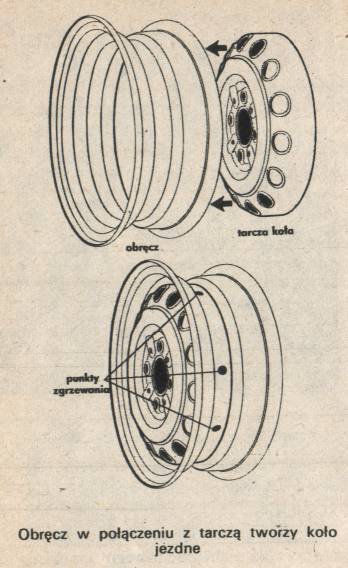

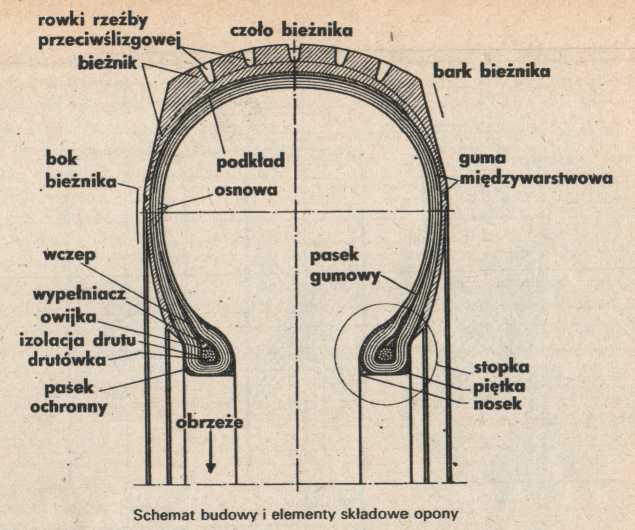

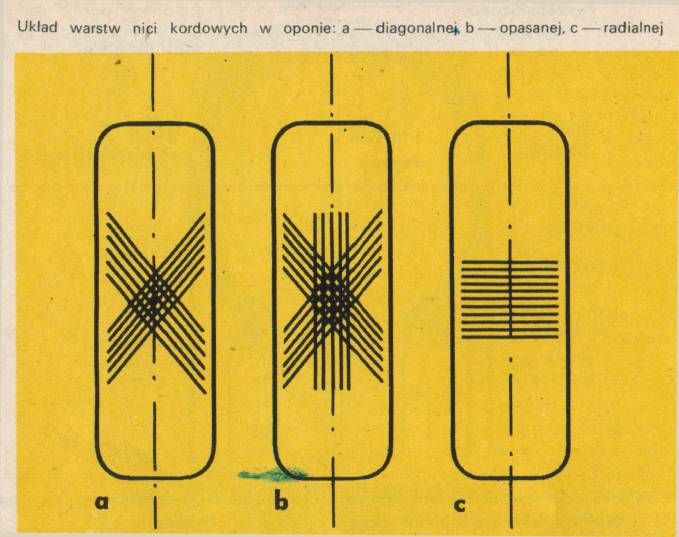

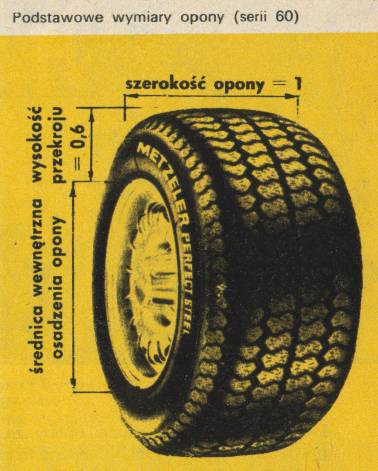

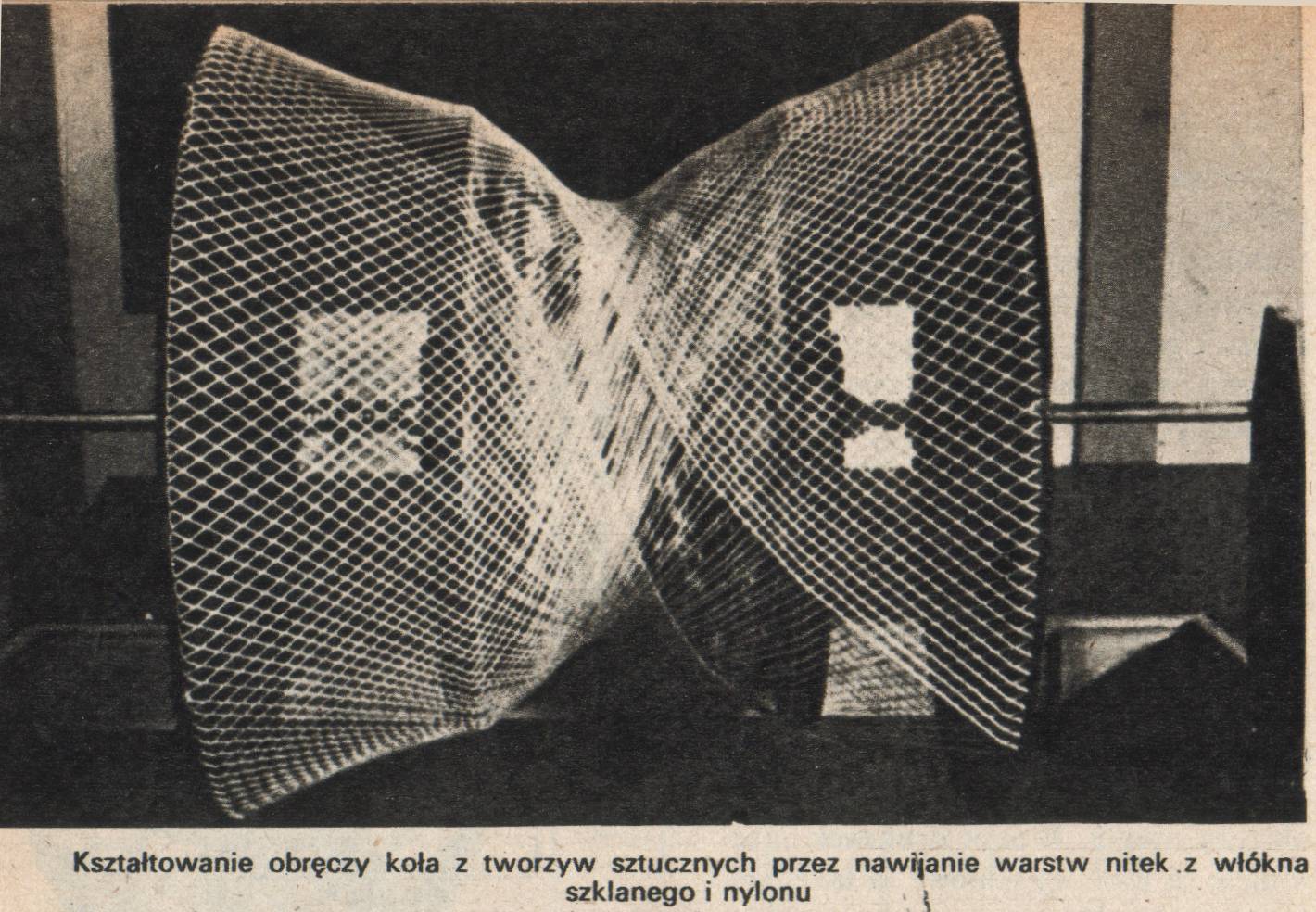

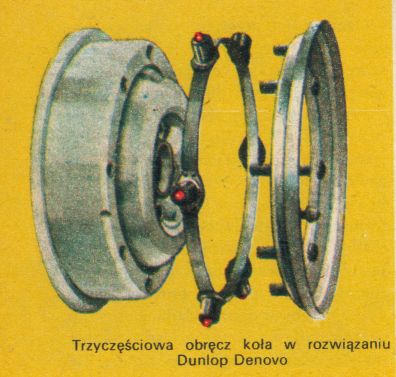

Autor: Zdzisław Podbielski <> Źródło: Młody Technik 8/1975 <http://www.mt.com.pl> Stykając się bezpośrednio z nawierzchnią drogi koło samochodowe przenosi obciążenie pochodzące od ramy lub samonośnego nadwozia, wszystkich elementów napędowych oraz przewożonych osób i ładunków. W czasie jazdy koło przejmuje ponadto siły dynamiczne wynikające z różnych warunków ruchu pojazdu, a więc w czasie jazdy po nierównościach drogi, w czasie przechyłów pojazdu oraz siły wynikające z bocznych poślizgów. W zależności od umieszczenia i funkcji wyróżniamy koła napędowe i napędzane czyli te, które połączone są z przekładnią napędową, oraz koła nienapędowe (nie napędzane). Dalej wyróżniamy koła kierowane i niekierowane oraz koła pojedyncze i bliźniacze (w samochodach ciężarowych). W zależności od sposobu połączenia obręczy koła z piastą wyróżniamy koła szprychowe i tarczowe. Pierwsze samochody Cugnota, Le-noira, Marcusa, a później Daimlera, Benza i wiele innych miały koła ze szprychami drewnianymi. Drewniane szprychy jako element łączący piastę koła z obręczą pozostały zresztą przez wiele lat. Tego typu koła były stosowane w większości pojazdów produkowanych na początku naszego wieku. Koła takie miały słynne Fordy T oraz Fiaty od pierwszego modelu „3 1/2 HP" z 1899 r. do modelu „520" wprowadzonego do produkcji w 1927 roku. W latach 1920-40, wiele samochodów miało koła ze szprychami z drutu. Były to przeważnie luksusowe lub sportowe wozy, takie jak np. Mercedes-Benz serii K z 1925 r., Bugatti 30 również z 1925 r., Lancia Lambda i Bentley, obydwa wozy z 1926 r., Duesenberg J z 1929 r. i Alfa Romeo 8C z 1933 r. Główną zaletą kół szprychowych wykonanych z drutu stalowego jest lekkość, przy zachowaniu dużej wytrzymałości, natomiast główną wadą — kłopotliwy wyrób. Z tego względu przede wszystkim we współczesnych samochodach produkowanych masowo koła szprychowe ustąpiły miejsca tarczowym. Szprychy z drutu pozostały w kołach już tylko dwóch modeli samochodów seryjnych: w amerykańskim Avanti II i angielskim Morgan 4/4. Podstawowymi elementami współczesnego koła samochodowego są więc: tarcza, obręcz i ogumienie. Tarcza Tarcze kół są najczęściej tłoczone z niskowęglowej stalowej blachy, o zawartości węgla ok. 0,1%. Grubość blachy wynosi średnio 2 do 5 mm. W celu zwiększenia sztywności tarczy, wykonanej przecież ze stosunkowo cienkiej blachy, stosuje się odpowiednie jej ukształtowanie — fałdy współśrodkowe lub uwypuklenia. W obudowie tarczy wykonane są wycięcia, które ułatwiają chłodzenie mechanizmów hamulcowych, a także znacznie zmniejszają ciężar koła. Poza tym w tarczy są otwory na elementy, którymi mocowana jest ona do piasty. Najszerzej znane są dwa rozwiązania konstrukcyjne mocowania koła do piasty: za pomocą nakrętek lub śrub. Pierwsze rozwiązanie, stosowane m.in. w samochodach Warszawa i Syrena, polega na tym, że w piastach kół osadzone są kołki gwintowane, na które zakłada się koło jezdne i mocuje nakrętkami. Drugie rozwiązanie polega na wykonaniu w kołnierzu piasty kota otworów gwintowanych, w które, po założeniu koła, wkręca się śruby mocujące. Takie rozwiązanie mają m.in. samochody Polski Fiat 125p i 126p. W celu przykrycia elementów mocujących używa się ozdobnych osłon, zwanych kołpakami. Są one mocowane za pomocą blaszek sprężynowych przynito-wanych do tarczy koła (Syrena), wytłoczeń w tarczy koła (PF 125p) lub śrubą centralną, jak np. w kołach samochodu Citroen Dyane i w kołach Peugeotów. Ostatnio jednak wytwórnie samochodowe coraz częściej rezygnują z kołpaków. Nowe konstrukcje kół samochodów osobowych mają tarcze odlewane lub tłoczone w ozdobne wzory. Przykładem takiego nowoczesnego koła bez kołpaka jest koło samochodu Polski Fiat 126p. Obręcz Do tarczy koła przymocowany jest wieniec pierścieniowy (obręcz), wykonany podobnie jak tarcza z blachy stalowej, lecz o mniejszej grubości. Obręcz koła samochodu Polski Fiat 125p wykonane jest np. z blaszanej taśmy grubości 2,5 mm, natomiast tarcza koła z blachy grubości 3,5 mm. Oba te elementy połączone są ze sobą nierozłącznie przez zgrzewanie w ośmiu punktach. Wytwarzane są również koła, w których obręcz jest spawana z tarczą, lub rzadziej — nitowana. Obręcz koła musi mieć taki kształt, aby ogumienie mogło ściśle przylegać do jej ścianek. Ukształtowanie obręczy nazy- wa się profilem. Koła samochodów ciężkich mają obręcze o płaskim profilu. Są to jednak obręcze dzielone, tzn. boczne ścianki profilu obręczy są rozbieralne, w celu łatwiejszego montażu ciężkiego ogumienia. Obręcze są znormalizowane, a ich wymiary określają międzynarodowe oznaczenia. Jako przykład weźmy oznaczenie obręczy koła samochodu Polski Fiat 125p: 13" x 4 1/2 J. Składa się ono z liczb, znaku łączącego i litery. Pierwsza liczba (13") oznacza, średnicę obręczy mierzoną w calach, równą średnicy wewnętrznej odpowiedniego ogumienia. Znak „x" oznacza obręcz o profilu wgłębionym w odróżnieniu od znaku „—" oznaczającego obręcz o profilu płaskim. Druga liczba (4 1/2) -odpowiada szerokości obręczy, również podanej w calach, natomiast litera „J" określa kształt i wysokość obrzeża obręczy, czyli rodzaj profilu. Ogumienie Najczęściej stosowane ogumienie składa się z opony i dętki wypełnionej powietrzem, ale od 1948 r. produkowane jest również ogumienie bezdętkowe. Charakterystyczną cechą konstrukcyjną opony bezdętkowej jest umieszczenie na jej wewnętrznej ściance cienkiej warstwy (2—3 mm) miękkiej, sprężystej gumy, która spełnia rolę warstwy uszczelniającej. Założoną na obręcz koła samochodu oponę bez dętki możemy rozpoznać po tym, że zawór powietrza jest szczelnie osadzony w obręczy (pomiędzy zaworem a obręczą jest zazwyczaj gumowa uszczelka). Ponadto opony bezdętkowe zdradza umieszczony zazwyczaj na nich napis „tubeless" - będący ich angielską nazwą. Zależnie od wysokości ciśnienia powietrza rozróżnia się ogumienie wysokociśnieniowe i niskociśnieniowe. Do samochodów osobowych stosowane jest ogumienie niskociśnieniowe, tzw. balonowe, dostosowane do ciśnienia w granicach 1,5—2,5 at. Każda opona składa się z osnowy, bieżnika i obrzeża. Osnowa jest podstawowym elementem, szkieletem opony. Wykonuje się ją z kilku lub kilkunastu warstw gumowanych nici kordowych. Jako materiał na nici kordowe stosuje się bawełnę, nylon, włókno szklane, poliester, a nawet cienki drut stalowy. Między warstwami kordo-wymi mogą znajdować się przekładki z gumy. Zależnie od ułożenia warstwy nici kordowych stanowiących osnowę, rozróżniamy opony diagonalne, opasane i radialne. Opona diagonalna (krzyżowa) ma osnowę, w której warstwy nici kordowych biegną skośnie pod kątem 45—65° w stosunku do środkowej linii bieżnika (obwodowej linii opony), przy czym krzyżują się. W oponie opasanej na warstwy kordu ułożonego krzyżowo nałożona jest warstwa nitek kordowych biegnących równolegle do środkowej linii bieżnika, czyli po obwodzie opony. Opona radialna, nazywana również promieniową, ma osnowę składającą się z warstw nitek kordowych, które biegną promieniowo, prostopadle do środkowej linii bieżnika. Opona radialna zawsze ma opasanie, czyli na promieniowo biegnące nitki warstwy kordu nałożone są jeszcze warstwy kordowe biegnące równolegle do środkowej linii bieżnika jak w oponie opasanej. Bieżnik — to warstwa gumy, która osłania z zewnątrz osnowę opony. Część bieżnika bezpośrednio stykająca się z nawierzchnią drogi nazywa się czołem opony i pokryta jest rzeźbą, czyli specjalnymi nacięciami tworzącymi rowki i występy. Obrzeże opony jest częścią wewnętrznego jej obwodu. W poprzecznym przekroju stanowi tzw. stopkę utrzymującą oponę na obręczy i zapobiegającą zsuwaniu się jej pod wpływem działania sił bocznych, np. w czasie jazdy na zakrętach. Stopka opony składa się z drutówek, czyli linek plecionych z cienkiego drutu stalowego, które tworzą rdzeń obrzeża opony. Wokół drutówek przewinięte są warstwy osnowy, a także gumowe paski ochronne i paski wzmacniające. Omawiając budowę ogumienia skoncentrowaliśmy uwagę na najważniejszym jego elemencie składowym, jakim jest opona. Choć w kilku słowach należy jeszcze wspomnieć o dętce i zaworze powietrza. Dętka samochodowa wykonana jest z gumy o jednakowej grubości na całym jej obwodzie. Guma- używana do produkcji dętek musi być miękka, łatwo się rozciągająca, odporna na ścieranie i gęsta — nie przepuszczająca powietrza. Dętka, a w przypadku ogumienia bezdętkowego obręcz koła, wyposażone są w zawory, przez które wtłaczane jest lub wypuszczane powietrze. W opisach samochodów i w ich danych technicznych podawane są często wymiary ogumienia. Również na boku każdej opony jest podany jej wymiar i oznaczenie. Czytamy np.: 165 SR 13 albo 6,40—15 4PR Nylon. Liczby i litery zawarte w oznaczeniu określają zarówno wymiar, jak i rodzaj ogumienia. Wymiary opony podaje się w milimetrach lub w calach. Pierwsza liczba określa szerokość opony (165 mm albo 6,40), natomiast druga liczba (13 albo 15) wyrażona w calach oznacza średnicę wewnętrzną osadzenia opony, która jest równa zewnętrznej średnicy obręczy. Niektóre firmy podają średnicę wewnętrzną opony w milimetrach. Litery określają rodzaj opony. Pierwsza litera określa prędkość opony: S — szybka, H — bardzo szybka i V — ultraszybka. Druga litera określa konstrukcję osnowy opony: B — diagonalna z opasaniem, R — radialna, W przypadku braku liter w oznaczeniu opony, pozioma kreska pomiędzy liczbami oznacza oponę (niskiego ciśnienia) standardową, diagonalną. Dalsze opisanie opony dotyczy liczby warstw osnowy — w podanym przykładzie 4 PR (Ply Rating) — i oznaczenia materiału, z którego wykonana jest osnowa, np. Nylon — kord poliamidowy, Fibreglass — kord szklany, Steel kord stalowy. Dość często w oznaczeniu opony za liczbą określającą szerokość opony jest liczba 70 lub 60, np. 165/70 SR 13. Liczby te określają stosunek wysokości przekroju poprzecznego opony do jej szerokości. Wskazują one, że wysokość opony stanowi tylko 70 lub 60 procent jej szerokości. Kierunki udoskonaleń Chociaż koła samochodowe uległy już wielu przeobrażeniom, to nie osiągnęły jeszcze kresu ewolucji. Jednym z kierunków dalszych udoskonaleń jest dążenie do zmniejszenia ciężaru kół. W samocnodach sportowych stosuje się w tym celu koła wykonane z elektronu, lekkiego stopu magnezu z aluminium i cynkiem. Niestety, stop ten jest dość kruchy i wykonane z niego kołar są mało odporne na uderzenia boczne, na przykład o kamienie. Ponadto stopy magnezowe niszczy woda. Od kilku lat prowadzi się prace nad kołami wykonanymi z tworzyw sztucznych. Są one podobno dwukrotnie lżejsze nawet od kół elektronowych i bardzo wytrzymałe. Jak dotychczas, czynnikiem hamującym wprowadzenie ich do użytku jest ich wysoka cena, spowodowana skomplikowanym procesem produkcyjnym. Po ukształtowaniu piasty nawija się na nią nitki z włókna szklanego i nylonu warstwami, tak aby utworzyć wieniec koła. Koła tego typu, wykonane przez firmę oponiarską Michelin, poddane zostały badaniom w zastosowaniu do samochodu Citroen SM uczestniczącego w Rajdzie Maroka w 1971 r. Dlaczego prowadzi się tak mozolne prace nad zmniejszeniem ciężaru kół? Jest to bardzo ważne zagadnienie. Koła należą bowiem do tzw. nieresorowanych mas pojazdu, a więc duża masa kół wpływa bardzo ujemnie na trwałość pojazdu, wygodę i bezpieczeństwo jazdy. Ponadto zmniejszenie masy kół umożliwia szybsze rozpędzenie oraz hamowanie samochodu. Inny kierunek udoskonaleń dotyczy ogumienia. W tym przypadku chodzi przede wszystkim o zwiększenie bezpieczeństwa jazdy przez polepszenie przyczepności opon do nawierzchni. Uzyskuje się to przez stosowanie szerokiego bieżnika przylegającego znaczną częścią powierzchni do jezdni. Ale z drugiej strony — szersza opona, pomimo jej wielu zalet, jest bardziej narażona na przebicia niż węższa. Kierowcy, którym przytrafiło się podczas jazdy „złapać gwóźdź", zwłaszcza w przednie koło, wiedzą, jakie to może spowodować niebezpieczne skutki. Trudno wtedy utrzymać kierunek jazdy i może dojść do poważnego wypadku. Ostatnie lata przyniosły kilka opracowań konstrukcji opony lub obręczy, które zapobiegają nagłemu ujściu powietrza z przebitego ogumienia. W 1972 roku angielska firma Dunlop przeprowadziła próby z nową oponą „Total Mobility Tyre", czyli oponą zawsze zdolną do jazdy. Rok później ukazały się te opony w udoskonalonej formie, o nazwie Dunlop Denovo. Wynalazek konstruktorów Dunlopa polega na umieszczeniu w środku opony zbiorniczków z płynem, opróżniających się po przebiciu opony. Zadaniem płynu jest nie tylko izolowanie i smarowanie trących o siebie fragmentów opony, ale również częściowe uszczelnianie niewielkich przebić i utrzymanie ciśnienia w granicach 0,4—0,5 kG/cm2. Podwyższenie ciśnienia w oponie następuje na skutek parowania płynu pod wpływem ciepła wytwarzanego przez toczącą się przebitą oponę. Zapewniając w razie przebicia bezpieczeństwo (samochód nie zmienia kierunku jazdy) opona Denovo umożliwia ponadto kontynuowanie jazdy na odległość do 150 km z prędkością 80 km/h. Inną zaletą opony Denovo jest jej współpraca z 3-częściową obręczą. Zdejmowanie lub zakładanie opony na obręcz jest bardzo łatwe, nie wymaga wysiłku i specjalnych narzędzi, wystarczy klucz do odkręcenia lub dokręcenia 8 nakrętek łączących 3 części obręczy. Koła Denovo zastosowane zostały w dwóch modelach samochodów firmy Leyland: Rover 3500 i Mini 1275 GT. Ogumienie Denovo samochodu Rover 3500 nosi oznaczenie 205/65 SF 375. Liczba 65 oznacza szerokość profilu, S — szybkość do 180 km/h, a F — bezpieczną oponę. Oznaczenie to podajemy dlatego, że być może już niedługo pojawi się ono w opisach wielu samochodów. Przewiduje się, że w latach 1977—78 połowa wozów angielskich będzie jeździła na kołach z takim ogumieniem. Nie tylko firma Dunlop poszukuje nowych rozwiązań konstrukcyjnych. Również inne firmy produkujące ogumienie zaprentowały już swoje nowe opracowa-nia. Pojawiła się bezpieczna obręcz angielskiej firmy Avon Rubber Comp. Ltd., która zabezpiecza oponę przed spadnięciem w przypadku utraty ciśnienia powietrza. Francuska firma Kleber opracowała oponę trójkomorową, którą można zakładać na dotychczas stosowane obręcze. Wszystkie te udoskonalenia opon zmierzają do zapewnienia maksymalnego bezpieczeństwa jazdy, a także do wyeliminowania kół zapasowych. Zdzisław Podbielski