Galeria:

![Star 1142 [1984] - Prapremiera. Planowana produkcja na 1985r. | Data wykonania: 1984 | Pierwsza publikacja: 08 1984 | Dodano: 2012-05-13 Star 1142 [1984] - Prapremiera. Planowana produkcja na 1985r. | Data wykonania: 1984 | Pierwsza publikacja: 08 1984 | Dodano: 2012-05-13](./data/gallery/thumb/Star_1142_1984-5.jpg)

Subskrypcja:

Po co i czym to grozi?

Komunikaty:

Chcesz zamieścić swoją twórczość? -> admin

Ładowanie wyszukiwarki google...

Fotki:

Hamulce i hamowanie w samochodach osobowych

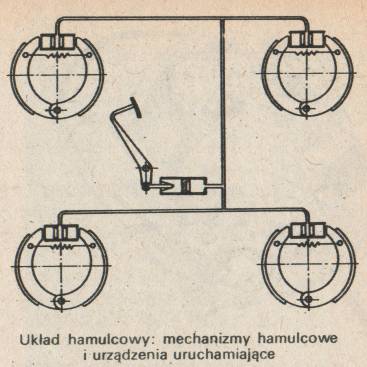

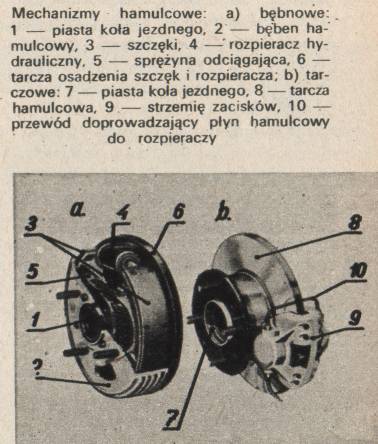

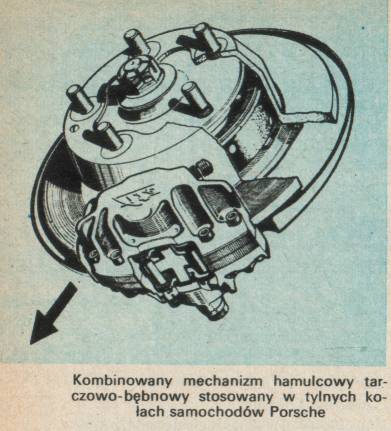

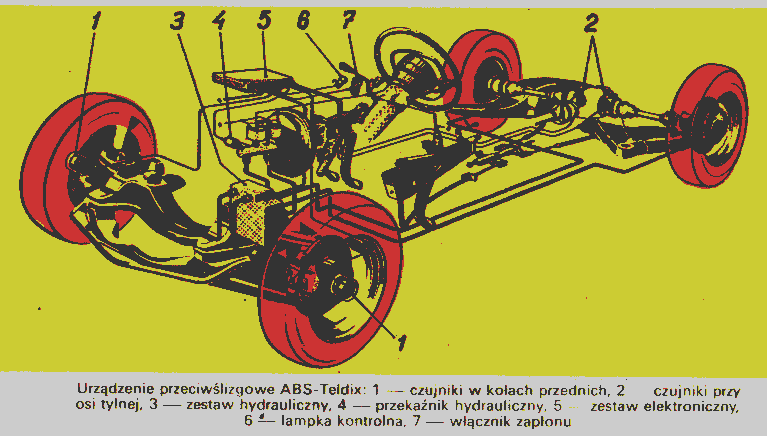

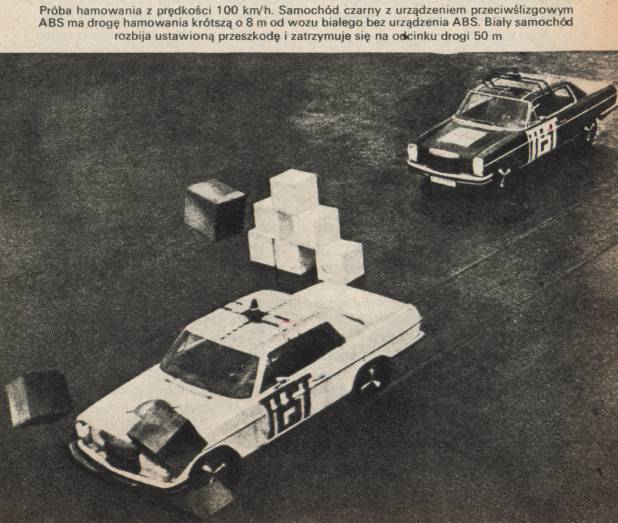

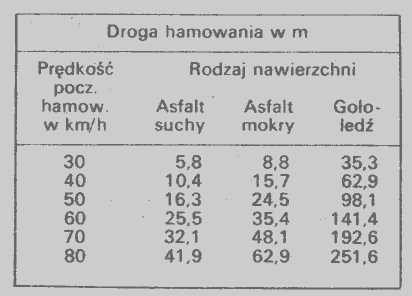

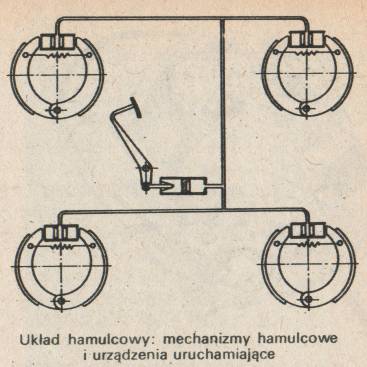

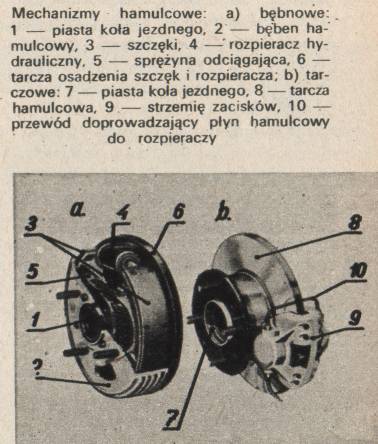

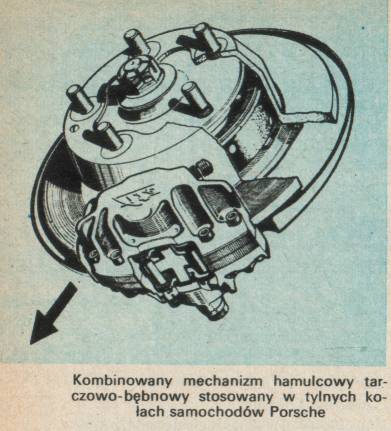

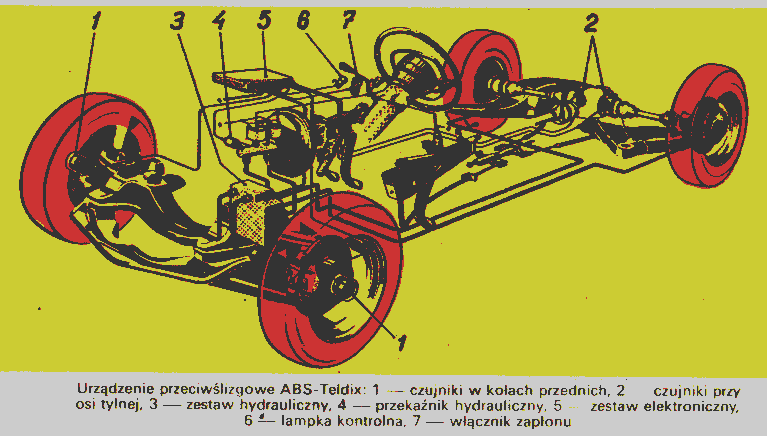

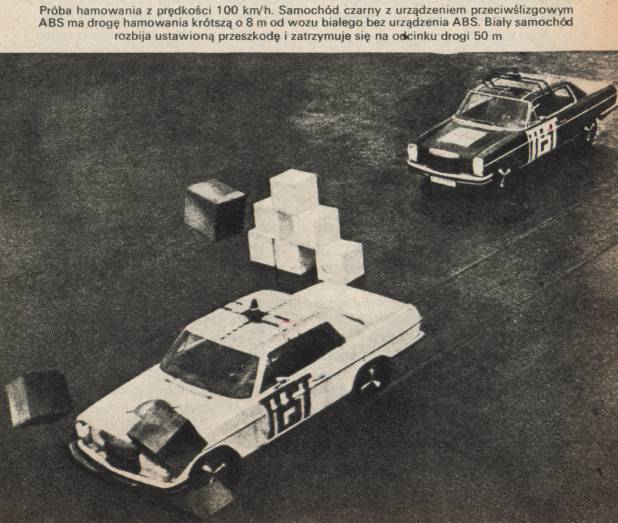

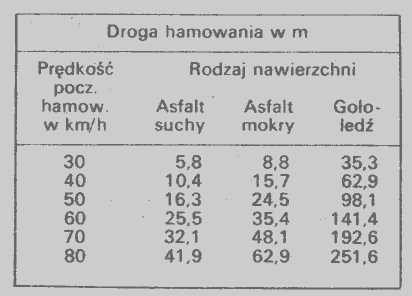

Autor: Zdzisław Podbielski <> Źródło: Młody Technik 11/1973 <http://www.mt.com.pl> W układach hamulcowych samochodów rozróżniamy dwa podstawowe urządzenia: mechanizmy hamulcowe, które bezpośrednio powodują zmniejszenie obrotów kół pojazdu, oraz urządzenia uruchamiające hamulce zarówno podczas jazdy samochodu, jak i w czasie jego postoju. Dokonaliśmy na wstępie podstawowego podziału układu hamulcowego aby można było łatwiej zrozumieć, co kryje się pod popularnym pojęciem hamulce. Układy hamulcowe są tymi złożonymi elementami samochodów, od których w dużym stopniu zależy bezpieczeństwo jazdy. Z tego względu muszą odpowiadać ostrym wymaganiom niezawodności, przy czym powinny być one tym skuteczniejsze, im szybszy jest samochód. Skuteczność działania hamulców określana jest możliwością uzyskania odpowiedniej wartości opóźnienia ruchu pojazdu mierzonego w m/s2 lub długością drogi hamowania wyrażoną w metrach. Aby móc zbudować hamulce o jak największej skuteczności działania, trzeba rozwiązać wiele złożonych problemów technicznych, dotyczących nic tylko samych hamulców. Skuteczność działania hamulców zależna jest bowiem także m.in. od przyczepności ogumienia kół do nawierzchni drogi i od wielkości oporów powietrza działających na poruszający się pojazd, a wiec od kształtu nadwozia, a także od rozłożenia masy pojazdu na przednią i tylną oś. Bęben czy tarcza Wyróżniamy dwa podstawowe rodzaje mechanizmów hamulcowych stosowanych w samochodach osobowych: bębnowo-szczękowe i tarczowe. W hamulcu bębnowo-szczękowym do piasty koła jezdnego umocowany jest bęben hamulcowy, który obraca się razem z kołem. W bębnie znajdują się szczęki hamulcowe przytwierdzone do tarczy, która mocowana jest albo do zwrotnicy kół przednich, albo do kołnierza tylnej, osi samochodu. Szczęki nie obracają się więc razem z bębnem. Jeśli kierowca naciśnie pedał hamulca, to znajdujący się pomiędzy dwiema szczękami roz-pieracz spowoduje rozwarcie i dociśnięcię szczęk do obracającego się bębna Po zwolnieniu pedału hamulca, spinająca obie szczęki sprężyna odciągnie je od bębna. Zasada działania hamulca tarczowego jest jeszcze prostsza. Do płaskiej tarczy hamulcowej obracającej się razem z kołem jezdnym dociskane są z obu stron elementy cierne osadzone w zaciskach strzemienia. Strzemię przymocowane jest do nośnych mechanizmów pojazdu (do zawieszenia kół). Mechanizm tarczowy w samochodach działa zatem na tej samej zasadzie, co hamulec szczękowy w rowerach sportowych. Odpowiedź na pytanie: „bęben czy tarcza?" — jeszcze 5 cąy nawet 7 lat temu nie byłaby trudna. Wtedy powszechnie stosowano w samochodach tarczowe mechanizmy hamulcowe. Wydawało się, że przyszłość należy tylko do hamulców tarczowych. Jednak hamulce bębnowe jakby odparły pierwszy atak i dalej są stosowane w nowych 'konstrukcjach, mało tego, wyparły nawet niekiedy rozwiązanie tarczowe z tylnych kół, jak to miało miejsce np. w samochodzie Fiat 124, zgodnie z życzeniem radzieckiego licencjobiorcy. WAZ-2101 Żiguli ma przy kołach tylnych bębny, a nie tarcze hamulcowe. Przyczyną, dla której konstruktor/y zdecydowali się na układ bębnowy hamulców tylnej osi WAZ-a. jest m.in. większa jego szczelność. Do odkrytych hamulców tarczowych, szczególnie w tylnej osi, dostaje się kurz, który powoduje szybkie zużywanie się nakładek, a ściślej mówiąc klocków hamulcowych. Również najnowszy samochód z Togliatti — WAZ 2103 ma przy kołach tylnych hamulce bębnowe, a z przodu tarczowe. W naszym Polskim Fiacie 125p są hamulce tarczowe na 4 koła, jednak w celu ich uszczelnienia wprowadzono osłony hamulców przy wszystkich kołach. Mieszane rozwiązanie mechanizmów hamulcowych — tarcze z przodu, bębny z tylu - znajduje wielu zwolenników. Tak rozwiązano hamulce w nowych samochodach, np. w Audi 80, Renault 5TL, Morris Marina 1,8 TC i w najnowszym Volkswagenie Passat. Wydaje się, że przyszłość jednak należy do hamulców tarczowych, ale rywalizacja tych dwóch rozwiązań ciągle jeszcze trwa. Konstruktorzy hamulców bębnowych ostatnio główny nacisk kładą na polepszenie, gorszego niż w hamulcach tarczowych, odprowadzania ciepła wytwarzanego przez częste hamowanie, np. przy długich zjazdach górskich. Przy częstym używaniu hamulców ich temperatura wzrasta nawet powyżej 300° C. Ponieważ okładziny szczęk hamulcowych są złym przewodnikiem ciepła, aż 95% tego ciepła musi być odprowadzone przez bęben. Przy tak wysokich temperaturach maleje współczynnik tarcia i może wystąpić odkształcenie cieplne bębna. Aby temu zapobiec, bębny hamulcowe zazwyczaj odlewa się z żeliwa, odznacza się ono bowiem dużą sztywnością i ma duży współczynnik tarcia. Najlepiej odprowadzają ciepło ścianki bębna do 10 mm grubości, jednak taki masywny bęben ma zbyt duży ciężar. We współczesnych samochodach osobowych dla polepszenia odpływu ciepła z hamulców bębnowych stosuje się uże-browanie na zewnętrznej powierzchni bębna, zachowuje odpowiednią odległość między bębnem a obręczą koła, a także w tarczach kół jezdnych wykonuje się otwory zapewniające lepszy przepływ powietrza. Skuteczniejsze niż w hamulcach bębnowych odprowadzanie ciepła jest główną zaletą hamulców tarczowych. Oprócz niej zwolennicy tarcz wymieniają: - równomierne zużycie okładzin ciernych przez bardziej właściwy rozkład nacisków elementów ciernych (klocków do tarczy), - łatwą wymianę zużytych nakładek ciernych: — możliwość uzyskiwania większych opóźnień hamowania przy tej samej sile nacisku na pedał; — większą sztywność układu ze względu na występowanie osiowych sił pomiędzy nakładkami ciernymi a tarczą; siły te działają obustronnie na tarczę, a więc znoszą się wzajemnie nie powodując odkształceń; w hamulcach bębnowych siły działają promieniowo, co jest niekorzystne, powodują bowiem odkształcenie się bębna. Rozwiązanie techniczne hamulców tarczowych zostało opatentowane przez Lanchestera już w 1902 r. Jednak dopiero w 1953 r. hamulce te z dużym powodzeniem zdały egzamin praktyczny. Poligonem doświadczalnym konstrukcji samochodów był i jest sport samochodowy. Właśnie w 1953 r. wyposażone w hamulce tarczowe samochody Jaguar XK120 wygrały zespołowo jeden z najtrudniejszych wyścigów, 24-godzinny Le Mans. Obecnie tarczowe mechanizmy hamulcowe oraz mieszane układy tarczowo-bębnowe stosowane są głównie w dużych i średnich samochodach osobowych, samochody małe natomiast, jak np. Polski Fiat 126p, NSU 4L, Citroen 2CV i Dyane, Honda 360 i 600 — mają wyłącznie hamulce bębnowe. Nowe rozwiązanie konstrukcyjne przy użyciu hamulców bębnowych wprowadziła firma Citroen. Polega ono na umieszczeniu hamulców przednich nie przy kołach, lecz tuż przy bloku napędowym. Rozwiązanie takie m.in. pozostawia swobodę w konstruowaniu zawieszenia kół samochodu z napędem przednim. Zostało ono zastosowane w wielu samochodach. Hamulce przy bloku napędowym mają np. wozy grupy Yolkswage-na — NSU Ro 80, VW K 70 i modele Audi. Mechanizmy uruchamiające hamulce W samochodach osobowych stosuje się głównie hydrauliczne mechanizmy uruchamiające hamulce. Mechaniczne urządzenia, powszechne w dawnych konstrukcjach, można spotkać już tylko w niektórych samochodach jeżdżących po naszych drogach, m.in. taki układ uruchamiający hamulce ma poprzednik Trabanta — P-70. Obecnie układy mechaniczne używane są do uruchamiania hamulców pomocniczych, tzw. ręcznych. Wtajemniczonym wiadomo, że hamulec ręczny w samochodzie osobowym nie spełniał i, z nielicznymi wyjątkami, nie spełnia nadal roli hamulca awaryjnego, ale raczej rolę hamulca postojowego. Na dobrą sprawę skutecznie działający hamulec ręczny mają samochody z oddzielonym od hamulca głównego mechanizmem hamulcowym, jak np. samochody Volvo i NSU Ro 80, które przy 4 hamulcach tarczowych mają dodatkowo z tyłu hamulce bębnowe uruchamiane ręcznie. Oprócz hydraulicznych i mechanicznych są jeszcze pneumatyczne mechaniżmy uruchamiające hamulce. Jednak nie stosuje się ich w samochodach osobowych, m.in. ze względu na skomplikowaną konstrukcję i znaczny ciężar elementów. Pneumatyczne mechanizmy znajdują zastosowanie w dużych pojazdach, w samochodach ciężarowych o dużej ładowności i w autobusach, a wiec w pojazdach, które wymagają używania znacznych sił hamowania. Oczywiście, nie oznacza to, że więcej wysiłku wkłada w hamowanie kierowca. Naciskając pedał, steruje on sprężonym powietrzem, które przez siłowniki powoduje rozsunięcie szczęk hamulcowych i hamowanie pojazdu. Układ hydrauliczny, w którego skład wchodzą: pedał hamulcowy, pompy, przewody sztywne i elastyczne oraz hydrauliczne rozpieracze, musi być wykonany z materiałów wytrzymujących ciągłe ciśnienie robocze rzędu 50, a nawet i 100kG/cm2. Najczęściej w układach uruchamiających hamulce tłoczona przez pompę ciecz hamulcowa rozdzielana jest do dwóch obwodów: do obwodu przednich kół i obwodu tylnych kół. Taka konstrukcja, chociaż najprostsza i najtańsza, ma wady. Gdy uszkodzeniu ulegnie jeden obwód, gwałtownie wzrasta ciśnienie" cieczy w drugim obwodzie, a więc koła zależne od tego obwodu są gwałtownie hamowane, co prowadzi do ich blokowania. W wyniku zablokowania tylnych kół pojazd "zarzuca", w wyniku zablokowania kół przednich kierowca traci możliwość kierowania pojazdem. Oczywiście zablokowanie kół, zarówno w pierwszym, jak i w drugim przypadku, nastąpi tylko wtedy, gdy kierowca naciśnie pedał ,.do deski", czyli będzie hamował gwałtownie nic nie wiedząc o niesprawności któregoś z obwodów uruchamiających. Aby zapobiec takim przypadkom, obwody uruchamiające działają albo na krzyż, np. jeden obwód na przednie lewe i tylne prawe koło. a drugi na pozostałe, lub odwrotnie. Taki układ krzyżowy obwodów mają m.in. SAAB i wozy Volkswagena — Passat i Audi 80. Stosowane są i inne podziały, w BMW np. jeden obwód działa na wszystkie 4 koła, a drugi na koła przednie. Dobrym rozwiązaniem, gwarantującym efektywne hamowanie, jest układ obwodów w samochodach Volvo. Jeden z obwodów działa na koła przednie i jedno tylne, a drugi również na koła przednie i drugie koło tylne. Przy takim rozwiązaniu może wystąpić blokowanie tylko jednego koła, i to tylnego, zmniejsza to możliwość zagrożenia, jakim jest utrata kierunku jazdy w czasie hamowania. Najbardziej korzystnym rozwiązaniem obuodów uruchamiających byłby układ zdwojony - dwóch pełnych obwodów połączonych równolegle z podwójną pompą. Czy będzie ono stosowane w seryjnych samochodach osobowych? Chyba nie, rozwiązanie takie jest bowiem bardzo kosztowne. W samochodach średnich i dużych, o ciężarze całkowitym (z pasażerami) powyżej 1300 kG, stosuje się urządzenia wspomagające hydrauliczny układ uruchamiania hamulców. Zadaniem urządzenia wspomagającego jest zwiększenie skuteczności hamowania przy jednoczesnym zmniejszeniu wielkości siły, z jaką kierowca naciska pedai hamulca. W samochodach osobowych stosuje się urządzenia wspomagające, działające na zasadzie wykorzystania podciśnienia w rurze ssącej silnika. Tego typu urządzenia (servo) ma m.in. Polski Fiat 125p. Korektory hamowania i urządzenia przeciwślizgowe Największą skuteczność hamowania osiąga się wtedy, gdy koła nie zostały zablokowane - toczą się. Z chwilą, kiedy koła zostają zablokowane i ślizgają się po nawierzchni, siła hamowania istnieje nadal, ale jest najczęściej znacznie mniejsza niż przy toczących się kołach. Wszyscy na pewno zauważyli, że hamujący samochód pochyla się do przodu, a więc tylne koła zostają odciążone. Ten stosunek obciążeń kół przednich i tylnych w czasie gwałtownego hamowania może wynosić nawet w granicznych warunkach 90:10. Ponieważ ciśnienie płynu w układzie hamulcowym jest jednakowe na koła przednie i tylne, więc nadmiernie odciążone koła tylne będą szybko zablokowane. Aby zapobiec blokowaniu kół na tylnej osi pojazdu stosuje się już powszechnie korektory sił hamowania. Istnieje wiele rozwiązań tych urządzeń. Największą efektywność i największy stopień bezpieczeństwa procesu hamowania uzyskuje się przez stosowanie korektorów działających w zależności od obciążenia osi pojazdu. W samochodach osobowych korektory tego typu łączy się z zawieszeniem kół tylnych. Ugięcie mechanicznych elementów zawieszenia, lub w przypadku zawieszenia hydraulicznego albo pneumatycznego — zmiana wielkości ciśnienia powoduje działanie korektora ograniczającego dopływ cieczy hamulcowej. Korektor tego typu po raz pierwszy zastosowano w seryjnym samochodzie Citroen DS 19 w 1955 roku. Od tego czasu w korektory wyposażane są układy hamulcowe samochodów średniej i wysokiej klasy wszystkich firm. W ubiegłym roku korektor hamowania wraz z 2-obwodowym układem hamulcowym otrzymał również Polski Fiat 125p. Doskonalszym rozwiązaniem od korektorów są urządzenia przeciwślizgowe, które działają zależnie od przyczepności opon do nawierzchni drogi. Najstarszym tego typu urządzeniem jest rozwiązanie Dunlop-Maxaret stosowane już w 1952 r. w lotnictwie. W kilkanaście lat później odpowiednio zmodyfikowane urządzenie Maxaret zostało za-stosowane w samochodzie angielskim Jensen FF. Działanie urządzenia polega na wychwyceniu przez zamontowane czujniki zmiany prędkości obrotowej kół na osi przedniej lub tylnej w czasie hamowania i, jeżeli prędkość ta spadnie poniżej dopuszczalnej, następuje wyłączenie hamulców. Gdy minie niebezpieczeństwo zablokowania kół, proces hamowania zostaje wznowiony. Urządzenie działa tak długo, jak długo kierowca naciska pedał hamulca wytwarzając siłę hamowania przekraczającą granicę przyczepności opony do jezdni. Na suchej jezdni urządzenie Maxaret zwiększa efektywność hamowania tylko nieznacznie, natomiast na nawierzchni mokrej efektywność ta wzrasta niemal o 35%. Nadmienić trzeba, że Maxaret jest urządzeniem mechaniczno-hydraulicz-nym, o skomplikowanej budowie i jest bardzo kosztowne. Pod względem nowoczesności rozwiązania przewyższają je inne urządzenia, elektroniczne. Jednym z nich jest system ABS (Anti-Bloc-System) opracowany wspólnie przez elektroniczną firmę Telefunken i firmę Bendix zajmującą się hamulcami. Od nazwy tych dwóch firm powstał skrót oznaczenia systemu — Teldix. Urządzenie ABS ma czujniki przy każdym kole. Z chwilą spadku prędkości obrotowej któregokolwiek koła jezdnego, a więc w momencie rozpoczynającego się blokowania, czujnik wysyła sygnał do urządzenia elektronicznego, które z kolei uruchamia zawór regulujący (zmniejszający) wielkość ciśnienia w cylinderku hamulcowym danego koła. Działanie systemu ABS - Teldix wypróbowano w samochodach firmy Mercedes. Dwa identyczne samochody poddano próbie hamowania w tych samych warunkach. Jeden z pojazdów wyposażono w system przeciwślizgowy ABS. Z prędkości początkowej hamowania, wynoszącej 100 km/h, wóz bez urządzenia ABS zatrzymał się po przejechaniu drogi 50 m. natomiast wóz z omawianym systemem miał drogę hamowania krótszą o 8,2 m. Pozornie 8 metrów różnicy może wydawać się mało, ale w momencie zatrzymania się pojazdu z układem przeciwślizgowym ABS, wóz z normalnym układem hamulcowym miał jeszcze prędkość 40 km/h. Nie trzeba chyba tłumaczyć, jakie mogą być następstwa wypadku przy takiej prędkości jazdy. Zaletą urządzeń zapobiegających blokowaniu kół w czasie hamowania jest to, że wyposażony w nie samochód może prowadzić nawet mniej doświadczony kierowca. W razie konieczności awaryjnego hamowania kierowca z całej siły naciska pedał hamulca i trzyma wciśnięty pedał aż do chwili zatrzymania pojazdu. Hamowany w taki sposób samochód z urządzeniem przeciwblokującym koła nie straci kierunku jazdy, gdyż wielkość siły hamowania jest regulowana. Wspomagania Polskie Normy określają długości dróg hamowania przy badaniu skuteczności działania hamulców. Rozróżnia się dwa rodzaje badań hamulców zasadniczych (nożnych): w stanie zimnym i w stanie nagrzanym. Nie bodziemy tu opisywali metodyki badań hamulców, lecz krótko powiemy, że zimne są hamulce po jednorazowym hamowaniu, natomiast jako nagrzane uważa się hamulce po 15-krot-nym zahamowaniu pojazdu przy określonych normą warunkach badań. Dla samochodów osobowych o liczbie miejsc nie przekraczającej 8, wymagania PN są następujące: — Hamulce zimne, prędkość początkowa hamowania 80 km/h, długość drogi hamowania 50,5 m. - Hamulce nagrzane, prędkość początkowa hamowania 80 km/h, skuteczność działania nie mniejsza niż 80% skuteczności działania hamulców zimnych, co odpowiada długości drogi hamowania 63 m. Określona jest również przez PN skuteczność działania hamulca pomocniczego, czyli ręcznego, w samochodach osobowych. Z prędkości początkowej 80 km/h długość drogi hamowania nie może przy jego użyciu przekraczać 93 m. Jak hamować? Urządzenia przeciwślizgowe nie są jeszcze powszechnie stosowane, wciąż znajdują się w opracowywaniu. Korektorów hamowania nie mają jeszcze wszystkie pojazdy, na ogół korektorów nie mają samochody małe. Prowadzenie pojazdu wyposażonego nawet w korektor hamowania nie zwalnia kierowcy od zachowania ostrożności w używaniu pedału hamulca, brania pod uwagę aktualnych warunków ruchu pojazdu, szczególnie tych zależnych od stanu nawierzchni drogi. Kierowca powinien więc opanować dokładnie technikę hamowania, umiejętność hamowania powinna być proporcjonalna do chęci prowadzenia pojazdu z dużą prędkością. W zbiorze obowiązujących przepisów, w Kodeksie Drogowym, podane są sformułowania dotyczące hamulców przez kierującego pojazdem, oto one: „§ 28. 1. Hamowanie pojazdu należy wykonywać w sposób nie zagrażający bezpieczeństwu ruchu, a w szczególności bezpieczeństwu jadących w pojeździe i za pojazdem. 2. Zabrania się gwałtownego hamowania pojazdu z wyjątkiem przypadku, gdy: a) wymagają tego względy bezpieczeństwa ruchu, a w szczególności konieczność uniknięcia zderzenia lub najechania. b) kierujący pojazdem ma pewność, że żaden pojazd nie jedzie za nim lub jedzie w takiej odległości, iż hamowanie to nie spowoduje niebezpieczeństwa lub utrudnienia ruchu". Przytoczyliśmy dość obszerny fragment Kodeksu, który w sposób jednoznaczny podaje, jak należy hamować. Pozostaje więc tylko zagadnienie samego przebiegu hamowania, oczywiście tego prawidłowego. Czas hamowania składa się z czasu potrzebnego kierowcy na podjęcie decyzji o hamowaniu, dalej — z czasu przeniesienia nogi z pedału przyspiesznika na pedał hamulca, czasu uruchomienia hamulców i czasu hamowania pojazdu. Można przyjąć, że czas reakcji kierowcy od momentu zauważenia przeszkody do momentu uruchomienia hamulców trwa ok. 1 sekundy. W tym czasie pojazd poruszający się z prędkością np. 80 km/h przebędzie drogę 22,2 m. Dodajmy teraz do tego długość drogi hamowania pojazdu, która przy początkowej prędkości 80 km/h wyniesie przykładowo 34 m, a otrzymamy w sumie 56,2 m. Taką więc drogę przebędzie pojazd od momentu zauważenia przez kierowcę przeszkody do momentu zatrzymania się. i to na suchej nawierzchni i prowadzony przez kierowcę o normalnej reakcji, nie zmęczonego. Sytuacja znacznie się pogarsza na śliskiej nawierzchni. Tutaj potrzebna jest już umiejętność hamowania. Naciskamy więc pedał hamulca,do momentu, kiedy wyczujemy, że koła zaczynają się ślizgać, w tym momencie puszczamy pedał hamulca, koła zaczynają się toczyć i ponawiamy hamowanie. Jest to tzw. hamowanie pulsacyjne, które daje najlepsze rezultaty na śliskiej nawierzchni. No dobrze, ale jak długo można się bawić w pulsacyjne hamowanie, przecież nie ma na to czasu. Niestety, jest to konieczne, aby nie zablokować kół i nie stracić panowania nad pojazdem. Zachowując zdolność kierowania, możemy się ratować omijając przeszkodę lub nawet wybierając zderzenie, które przyniesie mniejsze straty. Jadąc na śliskiej nawierzchni, trzeba więc stale pamiętać o bardzo delikatnym. precyzyjnym naciskaniu pedału hamulca i znacznie ograniczyć prędkość jazdy. W jakich granicach wydłuża się droga hamowania (przy tej samej sile nacisku na pedał hamulca) zależnie od stanu nawierzchni i prędkości jazdy, przedstawia poniższa tabela. Długość drogi hamowania w zależności od rodzaju nawierzchni ----------------------------- [Tabela przedstawiająca długości dróg hamowania w zależności od prędkości i nawierzchni znajduje sie na rysunku] ----------------------------- Mówiąc o długości drogi hamowania, nie można pominąć urządzenia stosowanego w samochodzie Citroen GS. Na jego desce rozdzielczej, we wspólnej obudowie umieszczony jest wskaźnik, który równolegle ze wskazywaniem aktualnej prędkości jazdy podaje odpowiadającą jej długość drogi hamowania. Bardzo ciekawe badania przeprowadzono w Anglii. Ekipy kierowców prowadziły badania, zarówno na terenie Wysp Brytyjskich, jak i na kontynencie europejskim. Badania te miały na celu określenie przyczyn użycia hamulców. Okazało się, że na 100 hamowań najczęściej naciskamy pedał hamulca, bo aż 52 razy, z powodu występowania zakrętów, następnie 26 razy dlatego, że mamy pojazd z przodu, przed sygnalizacją świetlną hamujemy 8 razy na 100. Wspomniane wyniki badań dotyczą krajów o ruchu drogowym bardziej rozwiniętym niż w Polsce. Niemniej można stwierdzić, że obecnie w niektórych rejonach Polski (np. drogi śląskie, w pobliżu Warszawy i w pobliżu innych dużych miast) kierowcy używają hamulców z taką samą częstotliwością. Zdzisław Podbielski